- باما تماس بگيريد

- 9138 590 912 98+

- 55325148 21 98+

- [email protected]

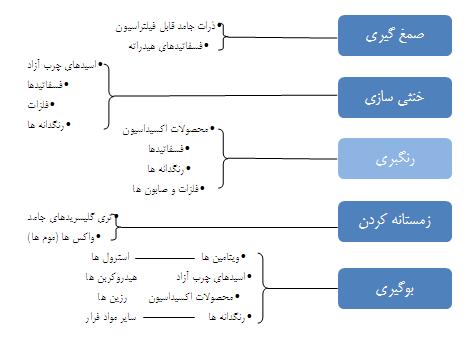

رنگبری بخشی از فرآیند تصفیه چربی ها و روغن خام است كه آلاینده هایی را كه اثر نامطلوبی بر ظاهر و ویژگیهای بنیادی این مواد تری گلیسریدی (تری آسیل گلیسرول) دارند راحذف می نماید. بطور كلی، روغن ها و چربی های خوراكی از قبیل روغن های سویا، كلزا، آفتابگردان و پالم تا چربی خوك و پیه گاو همراه با مقادیر مختلفی از ناخالصی ها استخراج می شوند. بسیاری از این ناخالصی ها جهت رسیدن به روغن استاندارد با كیفیت بالا مورد نیاز جهت كاربردهای خوراكی بایستی حذف شوند. اولویت با فرآیندهای صمغ گیری و تصفیه (خنثی سازی) است، جهت حذف آلاینده های زیان آور خاص كه بطور موثر به وسیله این فرآیندها حذف نمی شوند قبل از ارسال روغن به بوگیری انجام عملیات رنگبری ضروری می باشد.

دراصل رنگبری یك فرآیند اختلاط روغن و خاك جاذب به منظور حذف رنگ است، عملیات رنگبری بصورت موثر برخی رنگ ها را حذف می نماید، مقادیر كلروفیل، باقیمانده صابون و صمغ ها، فلزات ناچیز، محصولات اكسیداسیون را كاهش می دهد و بصورت غیر مستقیم بر روی رنگ روغن بوگیری شده اثر دارد. درحالیكه به نظر می رسد فرآیند رنگبری یك اختلاط ساده روغن و جذب كننده سطحی و به دنبال آن فیلتراسیون است، واكنش های فیزیكی و شیمیایی كه رخ می دهد پیچیده است و عمدتا وابسته به متغیرهای فرآیند از قبیل مقدار رطوبت، دما، زمان تماس و خلاء،كیفیت روغن ورودی به رنگبری، مقدار و خصوصیات جاذب و نوع تجهیزات بكار گرفته شده می باشد. موفقیت یا كارآمد بودن عملیات رنگبری وابسته به اثربخشی فرآیندهای بالادست در حذف آلاینده های عامل بالقوه ایجاد مشكل در مكانیسم رنگبری می باشد.(شكل ۱) برخی تصور می كنند كه رنگبری ایمنی ویژه فرآیند تصفیه و آخرین عملیات قبل از انجام بوگیری است. درنتیجه مركز توجه این مقاله بر بهینه سازی فرآیند رنگبری اشاره دارد كه بطور عمده ای در ۱- دستیابی به محصولات روغن تصفیه شده با كیفیت بالا و ۲- سود دهی اقتصادی فرآیند خالص سازی روغن اهمیت دارد.

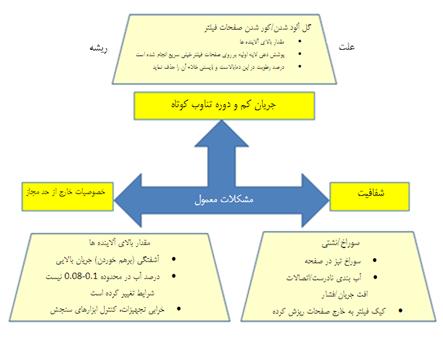

شكل ۱ : كارایی فرآیند – فرآیندهای مربوط به حذف آلاینده ها

خاك رنگبر – ویژگی ها

ظرفیت جذب سطحی كانی های معدنی به ساختار معدنی آنها و ویژگی های جذب مانند مساحت سطح تماس، اندازه ذرات پخش شده، تخلخل و اسیدیته سطح بستگی دارد. خاك های رس یاخاك های رنگبر از یك یا بیش از سه نوع كانی معدنی خاك رس كلسیم مونتمورینولیت، آتاپولژیت و نوعی سیلیكات منیزیم هیدراته سبك (اسپیدولیت) تركیب شده اند. نمای میكروسكوپی دو نوع از این خاك ها بر پایه كانی معدنی خاك رس در شكل ۲ نشان داده شده است. یكی كلسیم مونتمورینولیت (معمولا بنتونیت نامیده می شود) و دیگری مخلوط طبیعی حاوی آتاپولژیت و مونتمورینولیت از منطقه جورجیا در ایالات متحده آمریكا می باشد.

شكل ۲ : كانی های (مواد معدنی) پایه خاك رنگبر

كانی های بنتونیت درحالت طبیعی خصوصیات جذب محدودی دارند و جهت ایجاد سطح جذب و تخلخل مورد نیاز برای رنگبری روغن های خوراكی لازم است بصورت شیمیایی با اسید عمل آوری شوند. خاك های رس رنگبر با این طبیعت معمولا خاك های رنگبر اسیدی یا فعال شده با اسید نامیده می شوند.

كانی های آتاپولژیت و سیلیكات منیزیم هیدراته سبك (اسپیدولیت) بطور طبیعی كشش بالایی جهت جذب آلاینده های روغن بدون هیچ گونه عمل آوری با اسید را دارند. این خاك های رس طبیعی می توانند با اسیدهای معدنی اسیدی شوند به نحوی كه در اتصال با اسیدهای چلات كننده مانند اسید سیتریك و اسید فسفریك جهت بهبود فعالیت رنگبری درخصوص كلروفیل استفاده شوند.

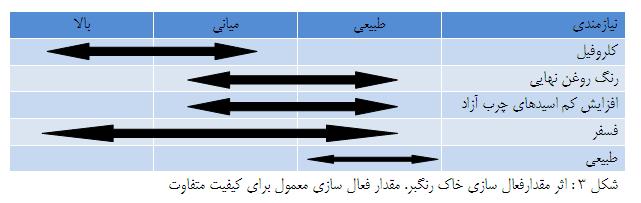

خاك رس رنگبر – فعال سازی

خاك های رس رنگبر به وسیله برهم كنش با اسیدها تا درجات مختلفی فعال می شوند كه از خاك های رس كاملا طبیعی كه در بالا شرح داده شد تا خاك های خیلی اسیدی شده (زیاد با اسید عمل آوری شده) طبقه بندی می شوند. (شكل ۳) با دیدگاه سودمند بودن جهت داشتن افزایش فعالیت جذب و یا حذف ناخالصی ها (یعنی كارآمد بودن رنگبری) چنانچه اسیدیته خاك رس با پایه كانی افزایش یابد؛( PH تا محدوده نزدیك به ۲ كاهش می یابد) این امر بهبود پیدا می كند. به هرحال بكارگیری خاك های رس فعال شده اسیدی می تواند اثرات جانبی زیان بخشی بر روی روغن داشته باشد؛ این امر افزایش اسیدهای چرب آزاد و تشكیل تركیب ناخواسته استرهای ۳-منوكلروپروپان ۱-۲ دیول را دربردارد. در تصفیه خانه هایی كه نسبت به این آلاینده ها حساس هستند اغلب خاك های رس طبیعی ترجیح داده می شود.

علاوه براین، خاك های رس طبیعی تنها گزینه خاك رنگبر طبیعی هستند كه برای تایید روغن طبیعی (ارگانیك) مناسب تشخیص داده شده اند زیرا تولید آنها با هیچ گونه عامل شیمیایی محدودكننده ای درگیر نمی باشد. دربعضی شرایط، برای اسیدهای طبیعی مانند اسید سیتریك كه می توانند اثربخشی رنگبری را بیشتر افزایش دهند واژه طبیعی (ارگانیك) تصویب می شود و هنوزهم با درخواست های برچسب گذاری طبیعی (ارگانیك) برای روغن های غنی از كلروفیل مناسب است. این اسید می تواند به روغنی كه می خواهد رنگبری شود اضافه گردد یا خاك رس عمل آوری شده با اسید كه قبل از این مهیا شده است افزوده شود.

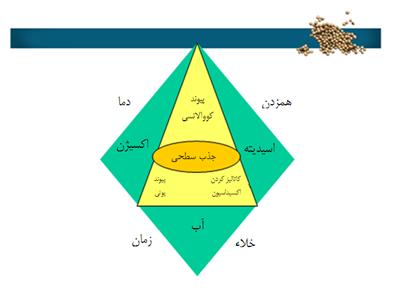

مكانیسم رنگبری

درخلال فرآیند رنگبری جذب سطحی به وسیله تعدادی مكانیسم های مختلف شامل فعل و انفعالات شیمیایی گوناگون رخ می دهد؛ اغلب آنها كیفیت روغن را بهبود می بخشند اما برخی از آنها آن را كاهش می دهند.(شكل ۳) این مكانیسم ها شامل موارد زیر است :

جذب سطحی

مكانیسمی كه جاذب آلاینده ها را به دام می اندازد.این امر به سه طریق مختلف رخ می دهد :

- فیزیكی از طریق جذب سطحی با درگیر شدن نیروهای واندر والس

- شیمیایی به وسیله جذب شیمیایی با اتصال الكتروشیمیایی به سطح خاك رس

- به وسیله غربال ملكولی كه درخلال فیلتراسیون آلاینده ها را تحت فشار در خلل و فرج خاك رس بدام می اندازد.

جذب

مكانیسمی كه خلل و فرج ریز بین دانه ها با قسمتی از سیال (عمدتا روغن) و به ترتیب با هرآنچه از آلاینده هایی كه با آن می آیند پر می شود. مقدار روغن مانده (درخاك) به دو روش گزارش می شود : با افت وزنی به وسیله استخراج با دستگاه سوكسله (با استفاده از هگزان به عنوان حلال) و تعیین كل مواد آلی به وسیله خاكستر كردن نمونه

مقدار روغن باقیمانده به چندین متغیر شامل مقدار دوزینگ خاك، ویژگی های خاك (اندازه ذرات پخش شده و نوع كانی)، نفوذپذیری بستر فیلتر، كیفیت روغن تغذیه ورودی، تمیز بودن صفحات فیلتر و شرایط مورد استفاده برای پاكسازی فیلتر قبل از دفع پسماند كیك فیلتر بستگی دارد. مقدار روغن باقیمانده بیش از حد هزینه انجام فرآیند را افزایش می دهد، افت روغن از طریق پسماند خاك می تواند تا محدوده ۳۵ درصد وزنی مواد قابل استخراج با حلال و ۵۰ درصد وزنی مواد آلی كل در خاك استفاده شده باشد.

فیلتراسیون

مكانیسمی كه آلاینده های معلق را بدام می اندازد یا بصورت فیزیكی حذف می نماید. عمل فیزیكی خارج كردن خاك معلق به وسیله فیلتراسیون همزمان آلاینده های ناچیز جذب شده توسط ذرات خاك را حذف می نماید. نمونه فیلترهای مورد استفاده در فرآیند رنگبری شامل ۱- فیلترهای فرآیند (فیلترهای صفحه ای عمودی و افقی) ۲- فیلترهای جلادهنده (پولیش) (كیسه ای، كارتریج، صفحه ای) هستند.

كاتالیزه شدن (اثر مجاورت در فعل و انفعال شیمیایی) :

مكانیسمی كه آلاینده ها در اثر بر هم كنش (فعل و انفعال) با سطح خاك تجزیه می شوند. به عنوان مثال پراكسیدها به وسیله برهم كنش و اثر متقابل خاك/ روغن بطور موثر كاهش می یابند. (پلیمریزه شده یا به مواد فرار محصولات فرعی اكسیداسیون تجزیه می شوند) با حرارت بیش از حد و اكسیداسیون، رنگدانه ها می توانند تشكیل تركیبات رنگی بدهند كه به سختی حذف می شوند یا اینكه می گوییم ثابت (فیكسه) شده اند. درصورت ثابت شدن رنگ، حذف رنگ قرمز تنها با خاك رنگبر بسیار سخت می شود و نسبت به رنگبری حرارتی (تخریب به وسیله حرارت) مقاوم می شود كه منجر به رنگ قرمز بالاتر پس از بوگیری می گردد.

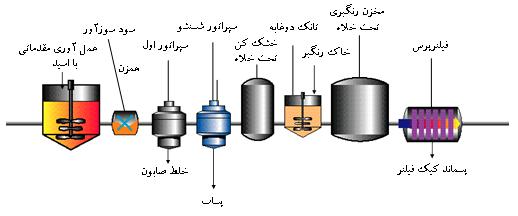

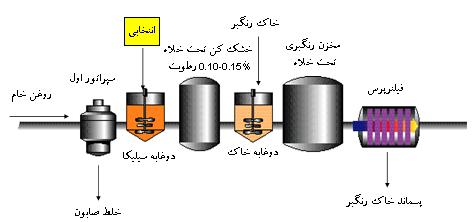

گزینه های فرآیند

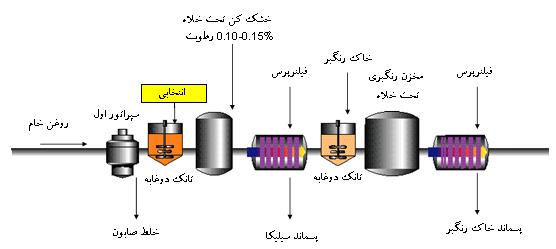

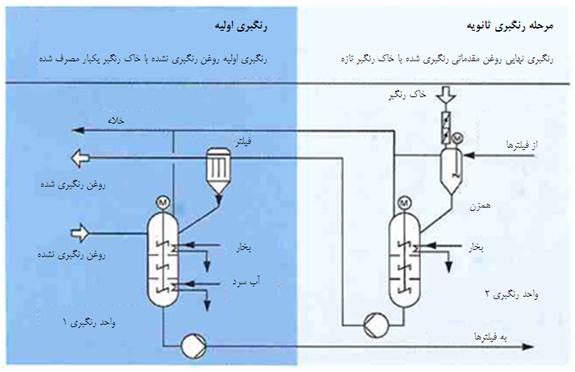

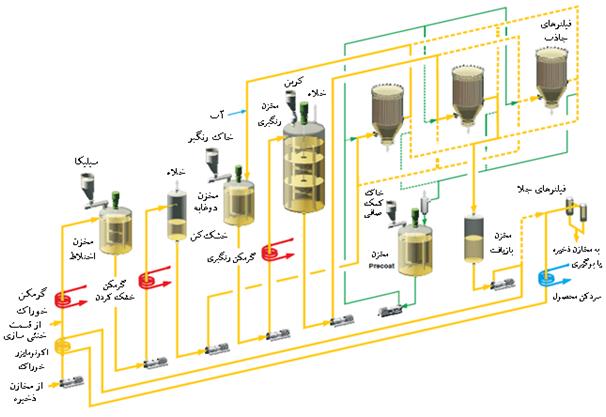

چیدمان اجزای فرآیند رنگبری به آرامی از فرآیند ناپیوسته (بچ) با كارایی پایین به استفاده از گزینه های فرآیند جریان های متقابل (غیرهمسو) با راندمان خیلی زیاد مانند جریان متقابل ثابت و تقدم-تاخر یا سیستم های رنگبری مسیر مضاعف كه درحال حاضر رایج هستند پیشرفت كرده است كه در این مبحث درباره آن توضیح داده شده است. (شكل های ۴ تا ۸ را ملاحظه نمایید.)

شكل ۴ : فرآیند رنگبری مداوم (پیوسته)

شكل ۵ : فرآیند رنگبری خاك رنگبر/سیلیكا- رنگبری با یك مرحله فیلتراسیون

شكل ۶ : فرآیند رنگبری خاك رنگبر/سیلیكا- رنگبری با دو مرحله فیلتراسیون

شكل ۷ : سیستم رنگبری با جریان متقابل (غیرهمسو)

شكل ۸ : سیستم رنگبری مسیر مضاعف Double Pass

بهبود كیفیت روغن

رنگبری برهم كنش فیزیكی و شیمیایی روغن یا چربی با خاك رنگبر جهت بهبود كیفیت آن می باشد. یك تعریف كیفیت رسیدن به سطح رجحان است. به هرحال نسبت به ویژگی های روغن ، این امر كاملا متغیر است و به محصول و بازاری كه در آن داد وستد می كنیم بستگی دارد. به عنوان مثال، برای روغن های مخصوص سرخ كردن عمیق خیلی مهم است كه مقدار فسفر تا حد امكان پایین باشد و مقدار باقیمانده كمتر از ۰٫۵ قسمت در میلیون مطلوب است اما شاید برای روغن سالاد مقدار كمتر از ۲ قسمت در میلیون تعیین شود.

شرایط مختلف فرآیند می تواند بر روی یك یا چند ویژگی روغن كه در ویژگی های كیفی فهرست شده اند تاثیر گذار باشد. به وسیله متعادل كردن (موازنه) این شرایط یكی در مقابل دیگری، یك درجه به فرآیند رنگبری موثرتر نزدیك خواهید شد.

جهت رسیدن به فرآیند رنگبری بهینه، شما باید ابتدا پی ریزی نمایید كه چارچوب ابتدایی ویژگی هایی را كه می خواهید باشد چیست و مطمئن شوید كه به وسیله فرآیند كلی تصفیه به حذف مقتضی آلاینده ها می رسید (شكل ۱ را ملاحظه نمایید) یك روغن تصفیه شده خوب بایستی به شكل زیر باشد :

- كاهش مقدار فسفر ( اگر كمتر از ۱۵ Ppm باشد خوب است، اگر كمتر از ۱۰ Ppm باشد خیلی خوب است و اگر كمتر از ۵ Ppm باشد عالی است.)

- كاهش مقدار اسیدهای چرب آزاد (استری نشده) (اسیدهای چرب آزاد كمتر از ۰٫۱% مگر اینكه منطبق با شرایط تصفیه فیزیكی باشد)

- كاهش صابون ها ( كمتر از ۵۰ Ppm مگر اینكه تصفیه با سیلیكا/سیلیكات استفاده شده باشد)

تا وقتی كه شما این شرایط را تحت كنترل دارید می توانید فرآیند رنگبری را شروع كنید بطوری كه :

- صابون ها كاملا حذف می شوند.

- مقدار فسفر به كمتر از ۲ قسمت در میلیون كاهش می یابد.

- مقدار آهن به كمتر از ۰٫۲ قسمت در میلیون كاهش می یابد.

- مقدار كلروفیل به كمتر از ۰٫۰۵ قسمت در میلیون كاهش می یابد.

- مقدار پراكسید به كمتر از ۰٫۵ میلی اكی والان در كیلوگرم كاهش می یابد.

تمامی مقادیر ذكر شده در این خصوص به عنوان راهبردهای صنعتی جهت رسیدن به محصول با ویژگی های مناسب است. هر تصفیه خانه منحصر به فرد است، دارای مجموعه تجهیزات و خطوط تولید نصب شده برای رسیدن به ویژگی هایی كه مشتری را به آن سمت سوق می دهد می باشد.

درك فعل و انفعالات

فعل و انفعالات متعددی بین متغیرهای فرآیند وجود دارد كه در حذف آلاینده های روغن و بازدهی فرآیند رنگبری موثر است. تنها یك تغییر در پارامتر عملیاتی داده شده می تواند باعث تغییرات بسیار در ویژگی های روغن شود ضمن اینكه برخی از این تغییرات خوب و بعضی بد هستند. بخش زیر اثر اكثر فرآیندهای معمول فرآیند بر روی بیشتر شاخص های متعارف كیفیت را نشان می دهد.

كنترل فرآیند

تعیین مقدار اندازه (دوزینگ) خاك رنگبر در عملیات رنگبری عموما به وسیله پایش رنگ قرمز روغن رنگبری شده / كلروفیل كنترل می شود؛ این دو آسان ترین شاخص ها جهت اندازه گیری هستند.

رنگ

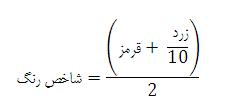

رنگ یك روغن یا چربی به كیفیت مواد منبعی كه از آن استخراج شده است بستگی دارد. رنگمایه ها می تواند در محددوه ای از پرتقالی (روغن پالم) تا قهوه ای (چربی های حاصل از بافت حیوانی) باشد. هر دو دستگاه رنگ سنج دستی و اتوماتیك به مقادیر عددی مقایسه ای كه به رنگمایه و مقادیر جزئی نمونه داده شده با یك سری شیشه های رنگی مخصوص رنگ ها و مقدار نور خارج شده از آن (بسته به طول مسیر سل) نسبت داده می شود استناد می نمایند. بیشترین دستگاه كه در مقیاس جهانی بكار گرفته می شود دستگاه رنگ سنج لاویباند است كه رنگ قرمز/زرد (به عنوان مثال در سویا، ذرت، كلزا) یا رنگ بی فام (خنثی) قرمز-زرد-آبی (درپیه و صابون ها) تعیین می نماید. در روغن هایی كه رنگمایه زرد سهم عمده ای در رنگ كلی همراه با تركیبات قرمز رنگ دارد تصفیه كنندگان شاخص رنگ را بكار می برند.

مقدار كلروفیل

غلظت كلروفیل روغن های رنگبری شده از طریق تكنیك های فتومتریك ( اندازه گیری شدت نور) بكار گرفته شده كه اگر لازم باشد با كروماتوگرافی مایع با كارایی بالا (HPLC) ادغام می شود تعیین می گردد. معمول ترین و اقتصادی ترین این تكنیك ها روش مرجع انجمن شیمیدانان روغن آمریكا به شماره Cc13e-92 بر پایه طیف سنجی شدت جذب خوانده شده در ۶۳۰, ۶۷۰, ۷۱۰ نانومتر است. این روش می تواند روی یك اسپكتوفتومتر و همچنین یك رنگ سنج اتوماتیك برنامه ریزی شده انجام شود.

رنگ دربرابر كلروفیل

پایش رنگ قرمز روغن رنگبری شده بهترین راه برای كنترل و از قبل پیش بینی كردن راندمان فرآیند رنگبری نیست؛ به استثنای مواقعی كه فرآیند و خوراك ورودی كاملا پایدار (ثابت) شده باشد. درحال حاضر پایش مقدار كلروفیل بعد از رنگبری نسبت به پایش رنگ قرمز روغن های رنگ بری شده برای بهینه سازی فرآیند رنگبری روش معمول تری است.

شواهد كافی وجود دارد كه ثابت می نماید، برای یك نوع روغن مشخص، رنگ قرمز بالاتر روغن رنگبری شده الزاما باعث رنگ قرمز بالاتر روغن بوگیری شده نمی شود؛ این امر به شرایط بكاربرده شده در فرآیند (شكل ۹ را ملاحظه نمایید) بستگی دارد و مخصوصا در روغن های پالم و ذرت رخ می دهد. علاوه بر این رنگ قرمز روغن رنگبری شده مرتبط با محتوای كلروفیل نیست. تصفیه خانه هایی كه تنها رنگ قرمز را در هنگام لزوم (بصورت دوره ای) پایش می نمایند به علت اثر پوشاندن رنگ سبز ناشی از كلروفیل در دستیابی به رنگ قرمز و زرد روغن نهایی موفق نمی شوند. روغنی كه از دانه های سبز استخراج شده است می تواند مقادیر بیش از اندازه كلروفیل داشته باشد و دستیابی به مشخصات رنگ روغن نهایی در رنگ زرد و قرمز را منجر به شكست نماید مخصوصا هنگامی كه روغن با مقدار كلروفیل بالاتر از حد عادی از میان بی بو كننده عبور نماید.

شكل ۹ : مقایسه دمای رنگبری با رنگ روغن ذرت تصفیه و رنگبری شده (نمودار بالایی) در مقابل روغن تصفیه، رنگبری و بوگیری شده (نمودار پایینی)

دما

دماهای روغن رنگبری شده معمولا درمحدوده ۱۲۵-۹۰ درجه سانتی گراد می باشد. دما بر روی گرانروی (ویسكوزیته) روغن و سینتیك جذب سطحی اثر می گذارد. گرانروی روغن با افزایش دما كاهش می یابد كه درنتیجه این امر پراكندگی بهتر ذرات خاك را خواهیم داشت كه برهم كنش خاك/روغن را بهبود می بخشد و مقاومت آن در برابر سیالیت (جریان یافتن) را كاهش می دهد. قابلیت نگهداری یك ذره در سوسپانسیون دوغابه با ویسكوزیته روغن نسبت عكس دارد، استنباط می شود كه خاك با توزیع اندازه ذرات درشت نیاز به همزدن با شدت بیشتر برای بحالت معلق ماندن دارد و اینكه خاك هایی با توزیع اندازه ذرات ریز ممكن است در دماهای بالاتر به سرعت در روغن پخش شوند. دمای بالاتر می تواند جهت حذف كلروفیل، رنگ و سرعت فیلتراسیون سودمند باشد، به هرحال بسته به نوع و كیفیت روغن ممكن است در این راستا رنگ روغن بوگیری شده و مقاومت آن در برابر اكسیداسیون را بدتر كند.

زمان تماس

زمان تماس بین روغن و خاك رنگبر به زمان كلی تماس خاك رنگبر با روغنی كه از تانك دوغابه از طریق فیلتر پرس ها می آید اشاره می نماید. زمان ها معمولا در محدوده از ۱۵ تا ۴۵ دقیقه است، ۲۰ تا ۳۰ دقیقه بیشترین عمومیت را دارد. در سیستم های ناپیوسته (بچ)، به علت ترتیب ذاتی فرآیند ناپیوسته زمان تماس طولانی تر می شود. اثر مثبت افزایش زمان تماس امكان بهود رنگ روغن رنگبری شده و حذف كلروفیل است. جذب سطحی معمولا بصورت نمایی رخ می دهد و پس از ۳۰ دقیقه به نقطه بازده نزولی می رسد.

معمولا پذیرفته شده و بدیهی است كه خاك های رنگبر تعداد محدودی نقاط فعال یا محل توقف برای آلاینده ها دارند. پر شدن این محل ها در صورتیكه مقدار آلاینده با فضای منافذ كافی یا حجم و مساحت سطح تطابق داشته باشد خوب جلو می رود.

همچنانكه مشهود است وقتی محل توقف به ظرفیت خود نزدیك می شود مقدار آلاینده های باقیمانده طوری كم می شود كه صرف زمان اضافی جهت تولید برای پیدا كردن محلی جهت قرار گرفتن باقی آلاینده های باقیمانده مقرون به صرفه نمی باشد. در مقابل زمان تماس بیش از اندازه می تواند باعث تیره شدن روغن بوگیری شده (شكل ۱۰ را ملاحظه نمایید) به طوری كه به وسیله رنگ قرمز آن مشخص است شود كه به احتمال قوی ناشی از اكسیداسیون و كاهش واكنش های شناخته شده ای كه بر روی سطح فعال خاك رنگبر رخ می دهند می باشد.

شكل ۱۰ : اثر زمان تماس بر روی رنگ (تصفیه-رنگبری-بوگیری) در روغن پالم

رطوبت روغن

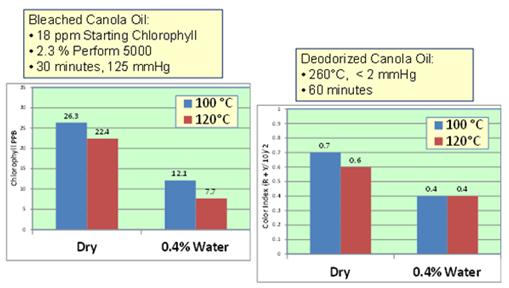

محدوده رطوبت روغن معمولا برای روغن خشك شده تحت خلاء كمتر از ۰٫۰۵% وزنی تا حدود ۰٫۳۵% وزنی در روغنی كه مستقیما از سپراتور شستشو با آب به فرآیند رنگبری می آید می باشد. بهینه سازی مقدار رطوبت حذف كلروفیل و فسفر را بهتر می كند(شكل های ۱۱، ۱۲ و ۱۳ را ملاحظه نمایید). به هرحال بهینه سازی رطوبت متضمن نیست، این امر به فشار مطلق بكار گرفته شده در خشك كن تحت خلاء مورد استفاده، دمای رنگبری، مقدار آلاینده های موجود در روغن و ماهیت خاك رنگبر بستگی دارد. رنگبری در دماهای بالاتر با خشك كن های با ظرفیت بالاتر و مقدار خاك بیشتر اجازه انجام عملیات رنگبری برای فرآیند روغن ها با رطوبت بالا تا ۰٫۵% بدون هیچ مشكلی را می دهد.

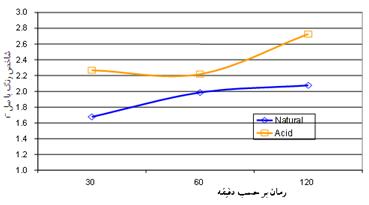

تصریح می شود، مقدار بهینه رطوبت اولیه (آغازین) روغن جهت بهبود رنگبری مقدار ثابتی نیست. به عنوان مثال تحت شرایط آزمایشگاهی با ۲۰۰ گرم روغن با ۳۰ دقیقه زمان و خلاء كافی (۱۲۵ میلی متر جیوه) این نتیجه بدست آمد كه رنگبری با ۰٫۴% وزنی رطوبت نتایج كلروفیل و رنگ (تصفیه-رنگبری-بوگیری) بهتر از روغن رنگبری شده با ۰٫۰۵% وزنی مقدار رطوبت را ارائه می دهد. (شكل ۱۱) همچنین كشف شد كه ۰٫۵% وزنی مقدار رطوبت اولیه (آغازین) در روغن خام پالم قبل از قرار گیری روغن تحت صمغ گیری خشك (۱۵ دقیقه، ۸۵ درجه سانتی گراد، فشار اتمسفر) و شرایط رنگبری (۳۰ دقیقه، ۹۵ درجه سانتی گراد، ۱۲۵ میلی متر جیوه) خیلی مطلوب است.

شكل ۱۱ : اثر رطوبت بهینه در رنگبری آزمایشگاهی روغن كلزا : نسبت به دما، كاهش كلروفیل و رنگ روغن بوگیری شده

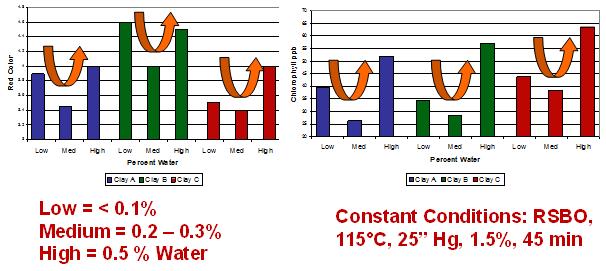

هنگامی كه در آزمایشگاه از شرایط شبیه كارخانه با زمان تماس طولانی تر استفاده شد، محرز شد كه رطوبت بهینه در حدود ۰٫۲-۰٫۳% وزنی رطوبت است (شكل ۱۲) مقادیر رطوبت بهینه معمولا كمتر از وزن معادل خاك رنگبری است كه اندازه گیری و افزوده می شود و احتمالا حدود ۰٫۲-۰٫۳% وزنی است.

شكل ۱۲ : اترات رطوبت روغن : در روغن سویا تصفیه (خنثی سازی) و رنگبری شده در دمای ۱۱۵ درجه سانتی گراد، با افزودن ۱٫۵% خاك، تحت خلاء ۱۲۵ میلی متر جیوه (۲۵ اینچ جیوه فشار مطلق) به مدت ۴۵ دقیقه

در صورت وجود رطوبت اضافی، بیشتر از نقطه اشباع آب با آب آزاد موجود در روغن (كمتر از ۰٫۱۵% وزنی)، دماهای پایین (كمتر از ۲۰ درجه سانتی گراد بالاتر از نقطه ذوب) و فقدان خلاء مناسب، به علت اثر آب دیده كردن آب بر روی ساختار متراكم ذرات خاك هنگامی كه آب بیشتر از حد مجاز است، به احتمال زیاد راندمان رنگبری كاهش می یابد. آبدیده شدن خاك در این وضعیت نتیجه عمل تر شدن ذرات (گرانول های) خاك است كه باعث می شود خصوصیات گل را داشته باشد.

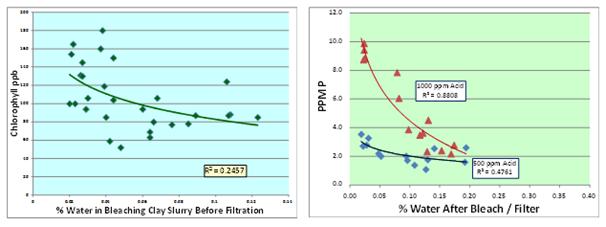

در مقادیر آب بیشتر از حد اشباع، آب به شكل ذرات ریز پخش شده یا بیش از حد است، به آسانی در دسترس ذرات خاك است و تمام آلاینده های جذب سطحی شده/آبدوست (مانند صابون ها و فسفولیپیدها) را بدام انداخته است. كم شدن غلظت آب در روغن پایین تر از نقطه اشباع (درجایی بین ۰٫۰۶ تا ۰٫۱ درصد بسته به دما و مقدار آلاینده ها)، آب كاملا در روغن حل می شود و كمتر احتمال دارد باعث آب دیده شدن خاك و گرفتگی فیلترپرس شود. مطالعات انجام شده اخیر درخصوص اثرات رطوبت در شكل ۱۳ ارائه شده است كه وجود رابطه مهم بین سودمندی رطوبت (درهردو روغن كلزا و پالم صمغ گیری/رنگبری شده) و مقدار محتوای رطوبت را با دنبال كردن مقادیر رطوبت روغن پیش فیلتر شده رنگبری مجدد شده ( در هردو مورد كمتر از ۳۰ نمونه رنگبری انجام شد) محرز می نماید.

شكل ۱۳ : اثرات رطوبت، عملكرد اخیر در مورد روغن های كلزا (كلروفیل) و پالم صمغ گیری شده به روش خشك

خلاء

راندمان رنگبری هنگامی كه راكتور رنگبری در فشار بین ۵۰ تا ۱۲۵ میلی متر جیوه (مطلق) كار می كند بهبود می یابد. فشار پایین اجازه تبخیر آب با سرعت ملایم را می دهد در نتیجه راندمان حذف فسفولیپیدها، كلروفیل و مشتقات آن و بعضی رنگدانه های قرمز افزایش می یابد. فشار پایین همچنین اثر متقابل روغن و هوا بر روی یكدیگر را به حداقل می رساند كه نتیجه آن كاهش مقادیر پراكسید، آنیزیدین و رنگ روغن رنگبری شده می باشد.

راندمان رنگبری بطور خیلی زیاد وابسته به برهم كنش (اثرمتقابل) بین خلاء، رطوبت و دما است. خاك رنگبر یك ربایش/كشش (میل تركیب) برای تركیبات قطبی شامل آب دارد. نگهداری (برقراری) مقادیر رطوبت كافی در تانك رنگبر درطول فرآیند رنگبری حذف بهتر صابون ها، فسفولیپیدها و كلروفیل بعلت میل تركیب خاك رنگبر با این تركیبات را موجب می شود. مخصوصا فسفولیپیدها و صابون ها هنگامی كه بصورت مناسب هیدراته (آبدار) شوند به سهولت از روغن ها و چربی ها حذف می شوند.

فشار مطلق خلاء همسو (متصل) با دما جهت خارج كردن رطوبت روغن عمل می نماید. بسته به مقادیر رطوبت ورودی، خلاء خیلی قوی از این حیث كه رطوبت را خیلی سریع از سیستم بیرون می كشد و رطوبت را به كمتر از مقدار بهینه (۰٫۰۶-۰٫۱%) كه سودمند است (طبق گزارشات بیش از ۳۰ درصد فعالیت را بهبود می بخشد) می رساند می تواند برای درجه تاثیر رنگبری زیان آور باشد. یك راه غیر مستقیم برای تعیین این كه آیا مقادیر رطوبت در تعادل با خلاء و دما است پایش مقدار رطوبت روغن خروجی فیلتر رنگبری است. هنگامی كه مقدار رطوبت روغن خروجی از فیلتر پرس به ۰٫۰۵% وزنی از سمت بالای حد بهینه نزدیك می شود فرآیند بهینه فرض می شود.

فیلتراسیون

قابلیت فیلتراسیون مواد معدنی جاذب شامل كانی های خاك رس و خاك های دیاتومه به طبیعت (یا ایجاد) خلل و فرج، اندازه ذرات پخش شده محصول و نوع عوامل كمكی فیلتراسیون (خاك دیاتومه، الیاف سلولز، كاغذ و …) و تجهیزات بكار گرفته شده بستگی دارد. به طور كلی، جریان روغن از میان یك بستر جاذب به وسیله افزایش اندازه ذرات و یا كاهش محدوده اندازه ذرات پخش شده می تواند باعث بهبود گردد. نفوذ پذیری بستر فیلتر همچنین به اثرمتقابل بین ذرات داخل سیستم نسبت به اندازه ذرات پخش شده ماده جاذب رنگبر، مقدار عامل كمكی فیلتراسیون كه برای پوشش دهی لایه اولیه بر روی صفحات فیلتر بكار برده شده است و اندازه منافذ (شبكه توری) واسط فیلتر (كاغذ، صفحات، پارچه) بستگی دارد.

به هرحال این امر یك امكان انتخاب بین قابلیت نفوذپذیری و فعالیت رنگبری است. فعالیت یك جاذب در یك سطح فعالیت معین معمولا با اندازه ذرات پخش شده مرتبط است كه این فعالیت هنگامی كه میانگین اندازه ذرات كاهش می یابد افزایش پیدا می كند و بالعكس. به این دلیل، مواد جاذب رنگبری با اندازه ذرات پخش شده گوناگون و حد فعال شدنی ارائه می شوند كه به اپراتور اجازه می دهد برای رسیدن به توازن مطلوب بین توان عملیاتی (حداكثر ظرفیت) و كاركرد، بهترین انطباق آن با تجهیزات مورد استفاده را داشته باشد.

عیب یابی

یكی از وظایف مشكل مدیر تصفیه خانه مدیریت كردن شرایط غیرمنتظره تصفیه خانه است. چنین وقایعی درك صحیح متغیرهای شناخته شده جهت پیش بردن فرآیند رنگبری را همانطور كه در متن بالا مطرح شد را مطالبه می نماید. هنگامی كه بازده رنگبری رو به كاهش می گذارد، نیاز به عیب یابی، جهت طبقه بندی عللی كه از اساس باعث ایجاد مشكل می شوند، مهم ترین كار است. (شكل های ۱۴ و ۱۵)

شكل ۱۴ : عملیات رنگبری : مشكلات معمول و ریشه علل

در شرایط غیر منتظره ساده ترین و اولین عامل معمول مد نظر یك اپراتور رنگبری، خاك رنگبر است. در این شرایط واكنش عادی افزایش مقدار خاك رنگبر تا وقتی كه كیفیت روغن به حدود ویژگی های كه باید باشد برگردد است. به هرحال در بسیاری از موارد كاهش راندمان رنگبری ناشی از عوامل دیگر به غیر از خاك رنگبر است(شكل ۱۵). خاك رنگبر در بیشتر موارد یكی از متغیرهای اكثرا ثابت در فرآیند تصفیه است.

شكل ۱۵ : عوامل موثر در فرآیند جذب سطحی

سخن پايانی

برای اپراتورهای آموزش ندیده، فرآیند رنگبری یك عملیات ساده است كه صرفا جهت بهبود كیفیت روغن به وسیله برهم كنش بین روغن و ماده جاذب عمل می نماید. به هرحال این برهم كنش اصلا ساده نیست و به نتیجه بسیاری از واكنش ها كه اغلب در جهت بهبود كیفیت روغن عمل می نمایند بستگی دارد. تنظیم هر پارامتر قبل و درطول فرآیند رنگبری كه احتمال فعل و انفعال (اثر متقابل) خاك و آلاینده ها را افزایش می دهد سینتیك جذب را در مسیر بهینه پیش می برد.

بهینه سازی فرآیند رنگبری نیازمند تلاش جهت به حداكثر رساندن فعل و انفعالاتی است كه كیفیت را با حداقل آسیب به روغن افزایش می دهد. از آنجایی كه متغیرهای بسیاری می توانند در خروجی (برآمد) تاثیر داشته باشند، با وجود اینكه دانش پشت آن قرار دارد، ما هنوز به این امر به عنوان یك هنر برای پیدا كردن نقطه بهینه تحت مجموعه پیشامدهایی كه می تواند در كارخانه وجود داشته باشد می نگریم.

=====================

منبع : کتابخانه چربی ها و روغن های خوراکی، انجمن شیمیدانان روغن آمریکا

ترجمه : سعيد نجدپور

=====================

1 دیدگاه

سلام : گزارش کار تصفیه روغن میخاستم

ممنون