- باما تماس بگيريد

- 9138 590 912 98+

- 55325148 21 98+

- [email protected]

جهت تصفیه روغن ها و چربی های خوراكی دو فرآیند، یعنی تصفیه فیزیكی و شیمیایی توسعه داده شده است؛ تصمیم درمورد اینكه كدام فرآیند مورد استفاده قرار گیرد به نوع و كیفیت روغن خامی كه بایستی فرآیند شود بستگی دارد . نام های تصفیه فیزیكی و شیمیایی از تكنولوژی فرآیند مورد استفاده جهت حذف اسیدهای چرب آزاد (FFA) كه مسئول اسیدیته روغن می باشد می آید. تصفیه فیزیكی فرآیندی است كه از نقطه جوش پایین تر اسیدهای چرب آزاد نسبت به نقطه جوش تری گلیسریدهای روغن استفاده می نماید. در تصفیه شیمیایی یا قلیایی جهت خنثی سازی اسیدهای چرب آزاد یك قلیا استفاده می شود.

تصفیه شیمیایی روش مرسوم مورد استفاده در قرون گذشته است. هدف اصلی تصفیه شیمیایی صابونی كردن اسیدهای چرب آزاد به وسیله یك محلول قلیایی و رقیق كردن صابون های حاصل در فاز آبی می باشد. این صابون ها به وسیله سپراتورها حذف می شوند. جهت فرآیندهای ناپیوسته (بچ) با مقیاس كم جداسازی استاتیك (ایستا) استفاده می شود اما برای فرآیندهای پیوسته و فرآیندهای با مقیاس بالا، جداسازی براساس نیروی گریز از مركز بكار برده می شود. متعاقبا روغن خنثی سازی شده رنگبری و بوگیری می شود. متعاقبا روغن های خنثی سازی شده رنگبری و بوگیری می شود. این روش تصفیه شیمیایی می تواند برای تصفیه واقعا قابل اعتماد تمام روغن های خوراكی شامل روغن های با كیفیت پایین به جز روغن كرچك استفاده شود.

علاوه بر حذف اسیدهای چرب آزاد سایر مواد غیر گلیسریدی نامطلوب نیز حذف می شوند. عمده این مواد عبارتند از :

- فسفولیپیدها (صمغ ها)

- محصولات اكسیداسیون

- یون های فلزی (از قبیل آهن و مس)

- رنگدانه ها ایجاد كننده رنگ (مانند گوسیپول)

- ناخالصی های نامحلول (مثل ذرات ریز كنجاله)

مراحل فرآیند تصفیه شیمیایی می تواند برحسب كیفیت روغن خام جهت ارائه كیفیت خوب روغن نهایی با افت قابل قبول تطابق پیدا كند.

۲- واكنش

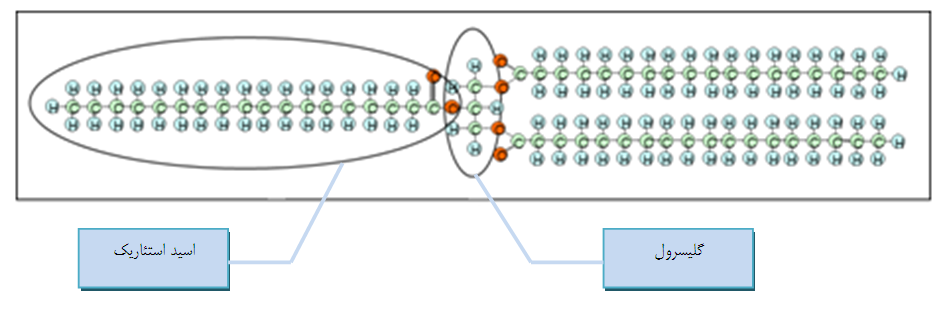

خنثی سازی قلیایی شامل واكنش اسیدهای چرب آزاد با یك محلول قلیایی است. در صنعت روغن خوراكی تقریبا تنها سود سوزآور برای این واكنش استفاده می شود، اما همچنین هیدروكسید پتاسیم نیز به وسیله تعداد كمی از تولیدكنندگان بكار می رود. در شكل های ۲ و ۳ ، اسید چرب آزاد استئاریك اسید است كه از ملكول تری گلیسرید جدا شده دی گلیسرید در روغن باقی مانده است.

شكل ۲ : ساختار تری گلیسرید

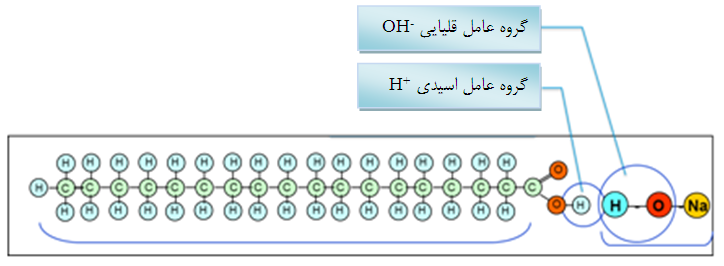

اسیدیته اسیدهای چرب آزاد ناشی از H+ گروه كربوكسیل است. این H+ گروه عامل اسید استئاریك جهت تولید صابون و آب با گروه OH– سود سوزآور (NaOH) واكنش می دهد.

شكل ۳ : واكنش صابونی شدن

۳- مراحل فرآیند

تاسیسات خنثی سازی واقعی عموما در تمامی مراحل فرآیند بصورت پیوسته كار می كند. این تجهیزات برای تصفیه عملی تمام روغن ها و چربی های گیاهی و حیوانی به جز روغن كرچك مناسب هستند. اصولا خنثی سازی ناپیوسته (بچ) با مراحل مشابه ادامه می یابد. امروزه اكثر كارخانجات با دو مرحله جداسازی كار می كنند اما نصب تجهیزات فرآیندهای سه مرحله ای و تك مرحله ای نیز معمول است. فرآیند سه مرحله ای برای برخی روغن های خاص مانند پنبه دانه، جهت دستیابی به روغن با كیفیت بالاتر یا كاهش افت های فرآیند استفاده می شود. در خنثی سازی تك مرحله ای، صابون های باقیمانده به وسیله فیلتراسیون با استفاده از یك عامل كمك صافی مانند سیلیكا، سیلیكات، سلولز یا خاك رنگبر حذف می شوند.

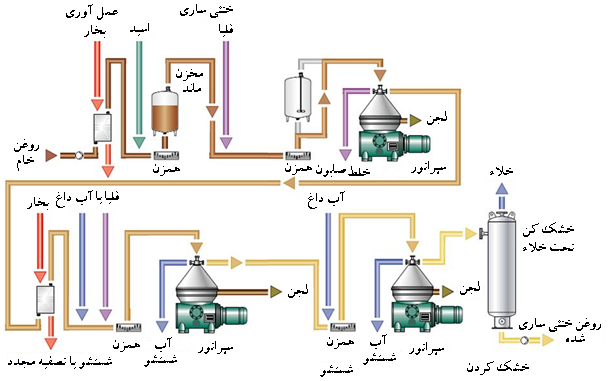

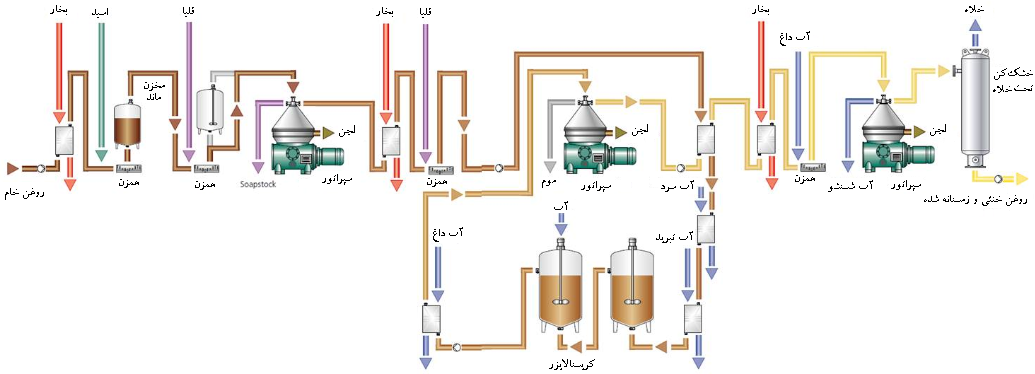

ترتیب مراحل فرآیند یك فرآیند سه مرحله ای در نمودار جریان زیر (شكل ۴) نشاد داده شده است. بسته به روغنی كه با آن سر و كار داریم مرحله دوم فرآیند می تواند مستثنی شود. اگر قرار است روغن حاصل از دانه خنثی سازی شود، پیشنهاد می گردد قبل از فرآیند كردن این روغن های خام كه اغلب مقدار فسفاتید بالایی دارند كه اثر منفی در بازدهی دارد، صمغ گیری شوند.

شكل ۴ : فرآیند خنثی سازی سه مرحله ای

عملیات بدون مشكل یك واحد خنثی سازی نمی تواند مطمئن باشد مگر اینكه فرآورده های خام تمیز و خشك باشند. فیلترهای اضافی جا داده شده در خطوط فرآیند تنها جهت گرفتن ناخالصی ها به منظور جلوگیری از آسیب دیدگی پمپ ها و همچنین ابزاردقیق های ثبت و اندازه گیری طراحی شده اند. بعد از گرمایش، بایستی جریان روغن به وسیله یك جریان سنج جرمی اندازه گیری شده و بر روی صفحه نمایش كنترل فرآیند نشان داده شود. این جریان جرمی جهت محاسبه مقدار افزودن مواد شیمیایی و آب نیاز است.

۳-۱ مرحله اول

گرم كردن روغن خام :

روغن خام كه قرار است آماده سازی (عمل آوری) شود از مخزن ذخیره واسط توسط پمپ اندازه گیری به خارج مكش می شود. پمپ اندازه گیری روغن خام بایستی از نوع جابجایی مثبت با سرعت قابل تنظیم بطوریكه بازده تجهیزات بتواند كنترل شود باشد. به منظور جلوگیری از آسیب دیدگی پمپ در اثر ناخالصی ها بایستی قبل از پمپ یك صافی نصب شود. یك اتصال گیج اندازه گیری خلاء بین پمپ و صافی دوقلو نصب می شود كه به محض اینكه صافی بگیرد هشدار اعلام خطر (آلارم) را فعال می نماید.

پمپ اندازه گیری روغن خام روغن را به مبدل صفحه ای منتقل می كند كه در آنجا تا دمای مورد نظر افزایش می یابد. بیشتر از همه بخار اشباع با فشار پایین بكار برده می شود. یك كنترل كننده دما كه به شیر كنترلی بخار متصل می باشد دمای ثابت روغن را تضمین می نماید. پس از گرمایش، جریان روغن خام بایستی به وسیله یك جریان سنج جرمی اندازه گیری شده و در روی صفحه نمایش كنترل فرآیند نشان داده شود. این جریان جرمی جهت محاسبه مقدار افزودن مواد شیمیایی و آب مورد نیاز می باشد.

عمل آوری :

حالا روغن داغ به اولین همزن منتقل می شود. استفاده از یك همزن دینامیك توصیه می شود. یك همزدن شدید اجازه كار با مقدار افزایش كمتر اسید را می دهد. معمولا اسید فسفریك ۷۵% جهت عمل آوری فسفاتیدهای غیرهیدراته استفاده می شود. اسیدی كه در مخزن ذخیره شده است قبل از همزن مستقیما به روغن افزوده می شود. این اسید به وسیله یك پمپ به چرخش در می آید و فشار ثابت در خط چرخش به وسیله یك شیر كنترل فشار برقرار می شود. مقدار افزایش به وسیله یك شیر كنترلی تحویل داده می شود و جریان یه وسیله یك جریان سنج مغناطیسی اندازه گیری و كنترل می شود. مقدار دقیق جریان به وسیله PLC (كنترل كننده منطقی قابل برنامه ریزی) به عنوان تابع جریان روغن خام به وسیله تنظیم سرعت موتور پمپ پیمانه تبدیل كننده فركانس در تابلوی كنترل، كنترل می شود. این امر بایستی به وسیله سیستم كنترل فرآیند متناسب با جریان روغن خام كنترل شود. با كمك همزن، مخلوط روغن/اسید به داخل مخزن واكنش كه در آنجا زمان نگهداری (ماند) مشخصی دارد پمپ می شود.

خنثی سازی :

جهت خنثی سازی، سود سوزآور مستقیما قبل از همزن دوم به مقداری كه اسیدهای چرب آزاد و فسفریك اسیدی كه قبلا اضافه شده است كاملا خنثی شود اضافه می گردد. علاوه بر مقدار استوكیومتریك سود سوزآور كه جهت خنثی سازی اسیدهای چرب آزاد لازم است، یك مقدار معین سود سوزآور اضافی مورد نیاز می باشد كه به نوع و كیفیت روغن بستگی دارد. اساسا سود سوزآور با غلظت ۳۲ یا ۵۰ درصد در مخزن سود نگهداری می شود. این سود سوزآور نیز به چرخش در می آید (سیركوله می شود). یك صافی از پمپ و ایجاد فشار محافظت می كند، با یك شیر كنترل فشار در مسیر گردش (سیركوله) نصب شده است. حجم سود سوزآور مورد نیاز جهت خنثی سازی به وسیله كنترل فرآیند به عنوان تابع مقدار وارد (ثبت) شده اسیدهای چرب آزاد روغن خام، توان عملیاتی (ظرفیت)، مقدار اسید افزوده شده و مقدار سود اضافی مورد نیاز محاسبه می شود و به عنوان یك مقدار تنظیمی به كنترل كننده جریان سود سوزآور فرستاده می شود. این كنترل كننده جریان سودسوزآور را با یك شیر كنترلی برقی-بادی تنظیم می نماید. طبیعتا سود سوزآور غلیظ بایستی تا غلظت مناسب جهت فرآیند و نوع و كیفیت روغن رقیق شود. این گزینه نیز وارد سیستم كنترل فرآیند می شود سپس مقدار آب مورد نیاز جهت رقیق سازی را محاسبه می نماید. این مقدار به شیر كنترلی آب رقیق سازی كه از خط (سیركولاسیون) آب داغ درحال گردش با فشار ثابت گرفته می شود فرستاده می شود. سود غلیظ و آب رقیق سازی قبل از افزوده شدن به روغن در یك همزن استاتیك مخلوط می شوند.

پس از همزدن شدید (بسته به روغنی كه مورد فرآیند قرار می گیرد) روغن و سود سوزآور در یك همزن دینامیك، مخلوط یا مستقیما به سپراتور دیسكی اول كه خلط صابونی را جدا می كند منتقل می شود، یا به داخل مخزن هیدراسیون (آب پوشی) مجهز به همزن پمپ می شود. قسمت دوم درمورد روغن های خام با مقدار فسفاتید بیشتر از ۱۰۰ Ppm فسفر جهت بهبود هیدراسیون و متراكم (جمع) شدن ذرات صابون توصیه می شود. این امر منجر به افت كمتر و كیفیت بالاتر روغن می شود. برای شرح تفضیلی عملكرد جداكننده سانتریفیوژی كه معمولا مجهز به جام (كاسه) شستشوی خودكار می باشد ما به داده های راهنمای موجود رجوع می نماییم. فشار خروجی فاز روغن از سپراتور باید با یك فشارسنج تماسی پایش شود. اگر سپراتور محدوده تفكیك را از دست بدهد در چنین حالتی كه روغن همراه با فاز سنگین از سپراتور خارج می شود، این فشارسنج می تواند كلیه تجهیزات اندازه گیری شامل پمپ اندازه گیری روغن را متوقف نماید. خلط صابون به داخل مخزن صابون كه مستقیما پایین تر از سپراتور نصب شده است تغذیه می شود و جهت فرآیند بیشتر (بعدی) توسط یك پمپ جابجایی مثبت منتقل می شود. پمپ به وسیله یك كنترل كننده سطح كه بر روی مخزن نصب شده است كنترل می شود.

۳-۲ مرحله دوم

از مبدل صفحه ای دوم جهت بالا بردن دمای روغن تا دمای بهینه فرآیند استفاده می شود. یك كنترل كننده دما به همراه شیر كنترلی بخار دمای ثابت را تضمین می نماید.

تصفیه مجدد :

تصفیه مجدد یعنی دومین مرحله سود زنی روغن (فرآیند روغن با سود سوزآور)، تنها درمورد انواع مشخص روغن یا مخصوصا روغن هایی كه كیفیت بدی دارند بكار برده می شود. این فرآیند مخصوصا جهت روغن پنبه دانه به منظور حذف قسمت اعظم تركیب رنگی گوسیپول در این روغن استفاده می شود. مقدار كمی سود سوزآور غلیظ از خط (سیركولاسیون) سود در حال گردش مرحله اول گرفته می شود. مقدار مورد نیاز وارد سیستم كنترل می شود كه میزان تزریق سود سوزآور را با یك شیر برقی-بادی كنترل می نماید. طبیعتا بازهم سود سوزآور بایستی رقیق شود. برای این منظور، از آب داغ خط (سیركولاسیون) گردش آب داغ كه به روش مشابه با جریان سنج و شیر كنترلی برقی – بادی اندازه گیری می گردد مجددا استفاده می شود. بار دیگر حجم مورد نیاز توسط سیستم كنترل فرآیند محاسبه می گردد. سود سوزآور و آب رقیق سازی در یك همزن مخلوط می شوند. سود رقیق شده قبل از یك همزن دینامیك مستقیما به روغن اضافه می شود. همزن اختلاط شدید سود و روغن را تضمین می نماید و روغن را به سپراتور انتقال می دهد كه در آنجا صابون جدا شده و به داخل تانك صابون تغذیه می شود. فشار خروجی فاز روغن بایستی مجددا توسط یك فشار سنج تماسی پایش شود. درخصوص عملكرد سپراتور، ما مجددا به داده های راهنمای موجود رجوع می نماییم.

شستشوی اول :

این مرحله در سطح خیلی وسیع در بسیاری موارد جهت شستشوی اول به منظور كاهش مقدار صابون باقیمانده روغن از مرحله اول استفاده می شود. پس از گرم كردن روغن تا دمای بهینه، به وسیله جریان سنج آب داغ و شیر اندازه گیری برقی – بادی، مقدار معین آب شستشو مستقیما قبل از همزن دینامیك اضافه می شود. مجددا حجم مورد نیاز وارد سیستم كنترل فرآیند می شود، كه مقدار تنظیمی مربوطه را به جریان سنج ارسال می نماید. با بستن شیر قطع كننده از جریان سودسوزآور به همزن جلوگیری می شود. همزن دینامیك روغن و آب شستشو را با نهایت شدت بهم می زند و مخلوط را به سپراتور دیسكی منتقل می نماید كه درآنجا آب شستشوی غنی شده با صابون جدا می شود. فشار خروجی فاز روغن مجددا توسط یك فشار سنج تماسی پایش می شود. درخصوص عملكرد سپراتور، ما مجددا به داده های راهنمای موجود رجوع می نماییم.

۳-۳ مرحله سوم – شستشو

همواره این مرحله جهت شستشو به كار می رود، یعنی برای شستشوی اول اگر مرحله دوم به عنوان مرحله تصفیه بكار گرفته شود یا به عنوان مرحله شستشوی دوم جهت دستیابی به حداقل مقدار صابون باقیمانده در روغن خنثی استفاده می شود. آب شستشو از آب داغ خط (سیركولاسیون) گردش آب داغ گرفته می شود و شدت جریان به وسیله جریان سنج و یك شیر اندازه گیری برقی – بادی كنترل می گردد. مقادیر تنظیمی از سیستم كنترل فرآیند می آید. پس از اختلاط آب شستشو و روغن در یك همزن دینامیك، آب شستشو در سپراتور از روغن جدا می شود. همچنین جهت پایش فشار خروجی دستگاه بایستی مجهز به فشارسنج تماسی باشد. سپراتورهای با جام (كاسه) شستشوی خودكار تنها در موارد استثنایی از قبیل ظرفیت های با توان عملیاتی فوق العاده زیاد یا توانایی انجام شستشو در محل (CIP)، در این مرحله استفاده می شوند. سپراتورهای Solid-wall نیاز به تجهیزات شستشوی قسمت تحتانی ندارند. جهت اندازه گیری جریان روغن تصفیه شده كه بر روی صفحه نمایش سیستم كنترل فرآیند نشان داده می شود بایستی دومین جریان سنج جرمی بر روی خروجی این سپراتور نصب شده باشد. افت تصفیه دائما محاسبه می شود و همچنین با مقایسه جریان روغن خام و تصفیه شده نشان داده می شود. بطور كلی جریان كل روغن های خام و تصفیه شده نیز علاوه بر افت كل نشان داده می شوند. این اطلاعات بایستی بر روی صفحه نمایش PLC واحد نشان داده شوند تا بتوانند عملكرد خطوط فرآیند را كنترل نمایند.

اسیدی كردن آب شستشو :

اگر مقادیر صابون خیلی پایین در روغن خنثی مد نظر است، شستشو با آب شستشوی اسیدی شده توصیه می شود. برای این منظور، هریك از اسید فسفریك یا اسید سیتریك می توانند استفاده شوند، از یك مخزن كاری كوچك با یك پمپ اندازه گیری تغذیه نمایند. به عنوان یك تابع شدت جریان آب مقدار جزئی اسید به آب شستشو اضافه می شود كه شدت جریان آن یه وسیله جریان سنج نشان داده می شود.

۳-۴ خشك كردن تحت خلاء :

قلب تاسیسات خشك كردن خشك كن تحت خلاء است كه روغنی كه می خواهد خشك شود به وسیله یك شیر فشارشكن وارد می شود. هنگامی كه جریان روغن قطع می شود این شیر بلافاصله بسته می شود در نتیجه از از بین رفتن فشار پایین (خلاء) ۵۰-۱۰۰ mbar(abs) در خشك كن ممانعت می نماید. سطح وسیع ایجاد شده روغن در خشك كن تبخیر بهینه رطوبت از روغن تحت خلاء را كه عموما به وسیله جت های بخار چند مرحله ای خلاءدر تركیب با كندانسورهای سطحی بوجود می آید فراهم می نماید. استفاده از پمپ های Liquid ring با كندانسورهای سطحی جریان رو به بالا نیز امكانپذیر می باشد. روغن خشك شده به وسیله یك پمپ Self-Priming به خارج منتقل می شود، به منظور اطمینان از سطح ثابت روغن در خشك كن، به وسیله آن یك جریان جزئی از طریق شیر كنترلی سه راهه كه به كنترل كننده سطح در خشك كن متصل است مجددا بر می گردد. یك سوئیچ سطح بالا اطمینان می دهد كه سرریز روغن به سیستم خلاء نمی تواند رخ دهد. برای كنترل بصری سطح روغن در خشك كن، مخزن مجهز به شیشه دید و چراغ روشن كردن آن می باشد. خلاء با یك گیج سنجش خلاء تماسی پایش می شود كه اگر فشار از حد معینی بالاتر برود یك هشدار (آلارم) را فعال می نماید.

۳-۵ اتوماسیون (خودكارسازی)

تمامی تجهیزات بایستی به وسیله یك تابلوی (پنل) مركزی كنترل پایش شوند. این مركز كنترل شامل كلیه كنترل موتورها با حفاظت بار زیاد و كنترل منطقی قابل برنامه ریزی PLC است. رشته قفل های داخلی خاص در PLC برنامه ریزی شده اند كه از خطای اپراتور هنگامی كه واحد را راه اندازی و متوقف می نماید پیشگیری می كنند. واحد درهنگام عملیات دائما (بصورت پیوسته) پایش می شود. اگر خطایی رخ دهد، پمپ اندازه گیری (ارسال) روغن خام متوقف می شود و این امر باعث می شود تمامی دیگر پمپ های اندازه گیری هم متوقف شوند. همچنین PLC مكانیسم بیرون اندازی سپراتورهای شستشوی خودكار را كنترل می نماید. نرم افزار جهت محاسبه میزان مواد شیمیایی، آب رقیق سازی سود سوزآور و آب شستشو نیز با تنظیم نرم افزار برای جریان ها و دماها یكپارچه (متصل) شده است. شبیه سازی فرآیند بر روی صفحه نمایش یك كامپیوتر PC به وسیله نرم افزار مناسب انجام می شود.

تجهیزات استاندارد بایستی از قبل درجه بالایی از اتوماسیون را داشته باشند. همانطور كه قبلا شرح داده شد، تمامی تجهیزات اندازه گیری بایستی كاملا اتوماتیك باشند. بنا براین وظیفه پرسنل عملیاتی به راه اندازی و متوقف كردن واحد و كنترل عملكردها در طول عملیات محدود شده است. این عملیات ها نیز می توانند اتوماتیك شوند، كه به موجب آن صرف نظر از سخت افزار توسعه یافته و بسته نرم افزاری، خود تجهیزات نیز بایستی تغییر داده شوند. در واقع تمامی شیرها مجهز به محرك های (فعال كننده های) برقی-بادی شوند و بایستی جهت ثبت پارامترهای مختلف فرآیند سنسورهای (حسگرهای) گوناگونی نصب شوند.

۴- فرآیندهای خاص تصفیه قلیایی

۴-۱ خنثی سازی روغن خام

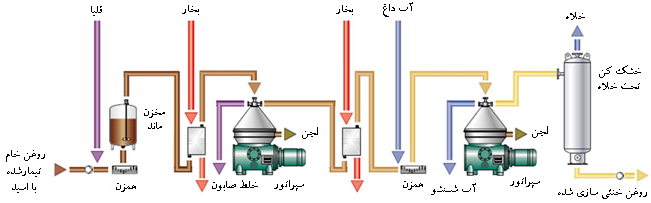

اصولا این روش جهت تصفیه روغن سویا در ایالات متحده آمریكا بوجود آمد، باصطلاح فرآیند Long Mix نامیده می شود. فرآیند تركیبی از صمغ گیری و خنثی سازی است. جهت عمل آوری فسفاتیدهای غیرهیدراته، مقدار كم اسید فسفریك یا سیتریك به روغن خام صمغ گیری نشده افزوده می گردد. در برخی موارد اسید به مخزن تغذیه كه یك همزن در بالای آن نصب شده است اضافه می گردد؛ چندین ساعت زمان واكنش بایستی درنظر گرفته شود. به هرحال یك روش موثرتر افزودن اسید در یك همزن گریز از مركز است. همزدن شدید باعث می شود زمان واكنش به چندین دقیقه كاهش یابد. سپس به منظور خنثی سازی اسیدهای چرب آزاد سود سوزآور رقیق با غلظت بین ۷ تا ۱۲% افزوده می گردد. لازم است مطمئن شویم كه مقدار آب كافی همراه با سود جهت هیدراته شدن فسفاتیدها موجود است (شكل ۵).

شكل ۵ : خنثی سازی روغن خام

به دنبال چندین دقیقه زمان واكنش در همزن ویژه ماند، روغن گرم می شود و جهت جداسازی خلط صابونی مستقیما به سپراتور اول فرستاده می شود. به منظور كاهش بیشتر مقدار صابون باقیمانده روغن خنثی شسته می شود. بدین منظور حدود ۳ تا ۱۰ درصد آب داغ به روغن افزوده می شود، در یك همزن دینامیك مخلوط می شود و در یك سپراتور روغن و آب شستشو جدا می شوند. در ادامه رطوبت باقیمانده روغن در خشك كن تحت خلاء كاهش می یابد.

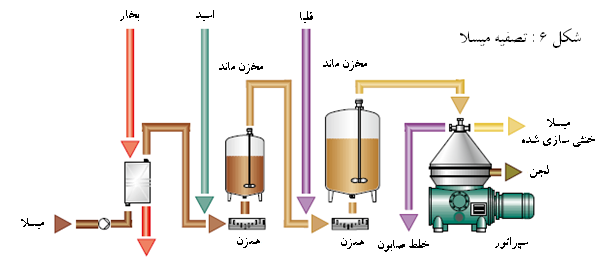

۴-۲ تصفیه میسلا

دراصل این روش برای خنثی سازی روغن پنبه دانه ایجاد شد. این فرآیند حذف قسمت عمده گوسیپول را همزمان با افت كم خنثی سازی امكانپذیر می نماید.(شكل ۶)

میسلا كه از مرحله استخراج دانه روغنی خارج می شود یا با افزودن روغن پرس و یا اولین مرحله تبخیر هگزان تغلیظ اولیه می شود. سپس دمای میسلا در یك لحظه كوتاه كمتر از نقطه جوش حلال (هگزان نرمال) گذاشته می شود، و لازم است مقداری سود سوزآور جهت خنثی سازی اسیدهای چرب آزاد به آن افزوده شود. همزدن همراه با زمان واكنش در یك همزن ویژه ماند ادامه می یابد. خلط صابونی در سپراتور جدا می شود. به دلیل اختلاف زیاد وزن مخصوص بین میسلا و خلط صابونی، راندمان جداسازی در سطح بهینه است و شستشوی روغن پس از تبخیر هگزان لازم نیست. اگر نیاز است روغن هایی با مقدار فسفاتید بالاتر فرآیند (تیمار) شوند توصیه می شود كه اسید قبل از سود اضافه شود.

به دلیل خطر انفجار ناشی از وجود هگزان، كلیه قطعات تجهیزات و مخصوصا سانتریفیوژ ضد جرقه (مقاوم در برابر انفجار) هستند. جهت این ملاحظات ایمنی خاص، حتی سانتریفیوژ با گاز بی اثر پوشانده می شود.

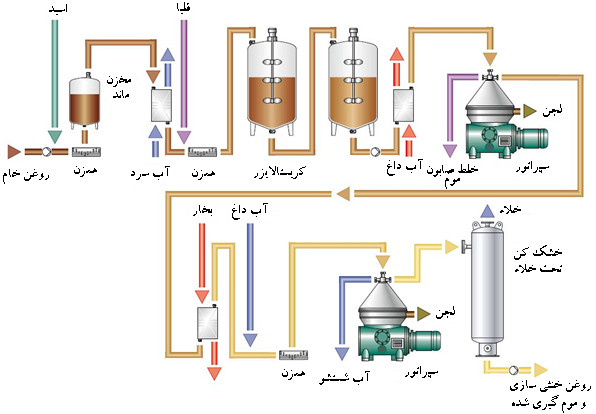

۴-۳ زمستانه كردن

بعضی روغن های گیاهی از قبیل روغن آفتابگردان یا ذرت حاوی موم ها (استرهای الكل های چرب زنجیر بلند و استرهای اسید چرب) هستند كه در دماهای پایین متبلور می شوند و باعث ایجاد كدورت در روغن می شوند. زمستانه كردن تر (مرطوب) در تركیب با خنثی سازی جهت حذف این موم ها مناسب است.(شكل ۷)

شكل ۷ : زمستانه كردن

در ابتدا روغن خام خنثی سازی می شود.(قسمت خنثی سازی را ملاحظه نمایید) این بدین معنی است كه به منظور تیمار صمغ ها در ابتدا اسید افزوده می شود و سپس اسیدهای چرب آزاد با سود سوزآور خنثی می شوند. پس از جداسازی خلط صابون در سپراتور اول، روغن به مرحله زمستانه كردن واقعی منتقل می شود. به منظور تنظیم یك مقدار معین صابون باقیمانده در روغن مقدار كمی سود سوزآور مجددا اضافه می شود. این صابون بعدا به عنوان عامل مرطوب كننده درطول كریستالیزاسیون جهت گرفتار كردن موم ها در آب (اتصال موم ها به آب) مورد نیاز است. پس از اختلاط روغن و سود، محصول تا دمای كریستالیزاسیون سرد می شود. كریستال های (بلورهای) موم در دو تا چهار تانك كریستالیزاسیون كه بصورت سری (به ترتیب) به یكدیگر متصل شده اند شكل می گیرند. به دلیل وجود صابون در روغن، این كریستال های موم (واكس) در آب اضافه شده به كریستالایزرها بدام می افتند. به منظور كاهش گرانروی، روغن در كمال احتیاط گرم می شود و به سپراتور منتقل می شود كه متصلا (بصورت پیوسته) آب حاوی موم را جدا می نماید. جهت كاهش مجدد مقدار صابون باقیمانده روغن دوباره شسته می شود. بدین منظور، روغن گرم شده ، مقدار آب داغ متناظر افزوده می شود، پس از هم زدن شدید، در سپراتور بعدی جدا می شود. سپس خشك كردن تحت خلاء صورت می پذیرد.

۴-۴ تصفیه سرد

این فرآیند معادل (جایگزین دیگر ) زمستانه كردن قبل از انجام خنثی سازی است. به هرحال، استفاده از فرآیند برای روغن های با مقدار اسیدیته (اسیدهای چرب آزاد) نسبتا پایین محدود است همانطور كه در غیر این صورت افت روغن خیلی بالاست. بنابراین روغن آفتابگردان یك محصول ایده آل جهت بكارگیری این فرآیند است.(شكل ۸)

شكل ۸ : تصفیه سرد

مقدار كمی اسید بدون پیش گرم كردن به روغن خام افزوده می شود. پس از مخلوط شدن (بهم زدن) كامل و زمان ماند كوتاه (مدت زمان نگهداری اندك) روغن سرد می شود. مقدار سود سوزآور مورد نیاز جهت خنثی سازی اسیدهای چرب آزاد با روغن مخلوط می شود. سپس روغن با چندین ساعت زمان ماند در میان كریستالایزها جریان می یابد. قبل از جداسازی خلط صابون همراه با موم ها در سانتریفیوژ جهت كاهش گرانروی (ویسكوزیته) روغن به آرامی گرم می شود. جهت كاهش مقدار صابون بایستی روغن خنثی موم گیری شده شسته شود. روغن در ابتدا گرم شده، مقدار آب مورد نیاز جهت شستشو افزوده شده و پس از اختلاط كامل با روغن، مجددا در دومین سانتریفیوژ جدا می شود. سرانجام روغن در خشك كن تحت خلاء خشك می شود.

=====================

منبع : کتابخانه چربی ها و روغن های خوراکی، انجمن شیمیدانان روغن آمریکا

ترجمه : سعید نجدپور

=====================

2 دیدگاه ها

بسیار عالی و آموزنده بود جناب آقای مهندس نجدپور ، ممنون از زحمات شما

با سلام و سپاس از توضیحات کامل