- باما تماس بگيريد

- 9138 590 912 98+

- 55325148 21 98+

- [email protected]

بوگیری روغن ها و چربی های خوراکی

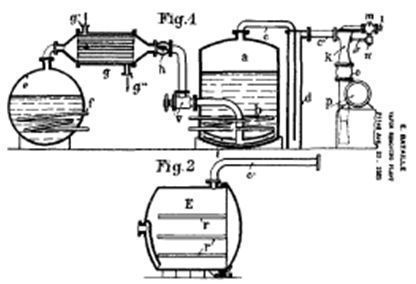

در نخستین روزهای فرآیند چربی ها و روغن ها در نیمه اول قرن نوزدهم نیازكمی به انجام فرآیند تصفیه بود. چربی های خوراكی مانند پیه، روغن زیتون و چربی شیر اغلب بصورت تصفیه نشده مصرف می شدند و از نظر طعم در ذائقه مصرف كنندگان دلپذیر بودند. با رشد صنعت تولید مارگارین در اروپا در اواخر قرن نوزدهم فرآیند بوگیری چربی ها و روغن ها توسعه یافت.(جدول ۱) در وهله اول بوگیری های Bataille (شكل ۱) و Lurgi كه در مقیاس صنعتی بصورت بچ بودند بصورت گسترده ای در اروپا مورد استفاده قرار گرفتند. این بوگیری ها جهت تسهیل عمل جداسازی با بخار و جلوگیری از اكسیداسیون روغن تحت خلاء كار می كردند و جهت جلوگیری از هیدرولیز روغن از بخار داغ برای به غلیان درآوردن روغن استفاده می كردند.

شكل ۱ : بوگیری بچ Bataille

در ایالات متحده آمریكا Eckstein اولین بوگیری صنعتی را ساخت و اثبات كرد كه مزه و بو روغن تخم پنبه كه بصورت قلیایی تصفیه شده است با دمیدن بخار زنده به داخل روغن در دمای بالا ( ۱۶۰ تا ۱۷۰ درجه سانتی گراد) تا حد زیادی بهبود می یابد. بزرگترین موفقیت آمریكائی ها در فرآیند بوگیری توسط Wesson انجام شد كه در سال ۱۹۰۰ توسط شركت روغن پنبه جنوب معرفی گردید. حق امتیاز این فرآیند ثبت نشد و درآن زمان بصورت راز حفظ شد اما احتمالا اولین بوگیری تحت خلاء در ایالات متحده آمریكا بود. كیفیت روغن بوگیری شده Wesson دهه های زیادی معیار كیفیت استاندارد روغن های خوراكی در سراسر جهان بود.

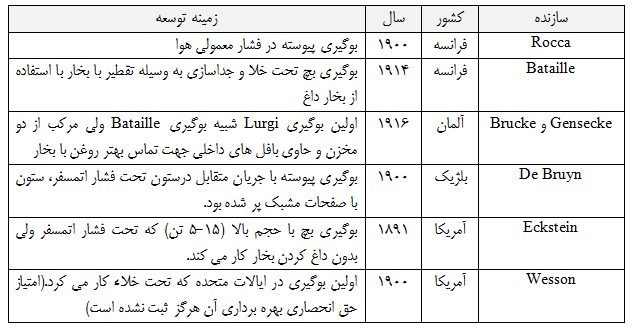

جدول ۱ : اولین سازندگان بوگیری در اروپا و آمریكا

با گذشت سال ها بوگیری تدریجا از یك فرآیند ساده جهت رفع مواد مولد برگشت طعم به یك واحد عملیاتی با تاثیر زیاد در كیفیت روغن های تصفیه شده تغییر پیدا كرد. در فرآیند فعلی تصفیه روغن های خوراكی، بوگیری فرآیندی است كه اسیدهای چرب آزاد و ناخالصی های فرار موجود در روغن را به وسیله تقطیر با بخار جدا می نماید و رنگدانه های رنگی نامطلوب را كاهش می دهد. (رنگبری حرارتی)

اگرچه اصول كلی فرآیند بوگیری نسبت به آنچه كه درابتدا بكار می رفت تغییری نكرده اما خود تكنولوژی بوگیری بصورت عمده ای تغییر كرده است. این تكنولوژی بصورت پیوسته و یكنواخت جهت مواجه با نیاز برای فرآیند هرچه بیشتر كارآمدتر (هزینه های عملیاتی پایین تر، بازده بیشتر روغن تصفیه شده و ارزش گذاری بهتر شاخه های فرعی) بهبود پیدا كرده است. اخیرا توجه زیادی به اثر شرایط بوگیری بر كیفیت تغذیه ای روغن ها و چربی های خوراكی معطوف شده است.

۲- اصول كلی بوگیری

درواقع بوگیری یك فرآیند جداسازی است كه درآن مقدار مشخص از عامل جداسازی (معمولا بخار) در مدت زمان مشخصی از میان روغن داغ تحت فشار پایین می گذرد. و بدین جهت یك فرآیند فیزیكی است كه مواد فرار مختلف را حذف می نماید. به هرحال از آنجایی كه این فرآیند در دمای بالا (بیشتر از ۲۰۰ درجه سانتی گراد ) انجام می شود بعضی اثرات شیمیایی، حرارتی هم ممكن است رخ دهد.

جداسازی تركیبات فرار تحت خلاء

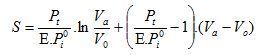

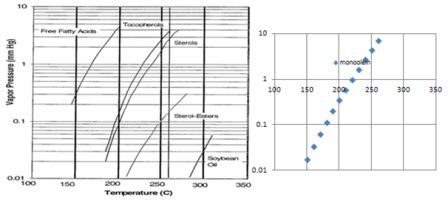

جنبه نظری جداكردن تركیبات تحت خلاء توسط بسیاری از مولفین بطور كامل شرح داده شده است. جداسازی یك تركیب فرار معین از روغن به وسیله قابلیت تبخیر (فراریت) ذاتی (منحنی فشار بخار) و شرایط بكار گرفته شده در بوگیری (دما، فشار و مقدار بخار پاششی) تعیین می گردد. برای یك فرآیند بوگیری ناپیوسته (بچ) و با جریان متقاطع اثر جداسازی به وسیله معادله ریاضی زیر شرح داده می شود.

كه در این معادله S مقدار كل تعداد مول های بخار یا هر عامل دیگر جداكننده به ازای هر مول روغن (جهت بیان مقدار بخار بصورت درصد برای روغن S در فاكتور ۲ ضرب می گردد.)، Pt فشار كل فاز گازی كه برابر با فشار سیستم است، Pi0 فشار بخار اسید چرب مفروض، E راندمان تبخیر، Va مقدار اولیه تركیبات فرار موجود در روغن برحسب مول، V0 مقدار نهایی تركیبات فرار موجود در روغن برحسب مول می باشد.

معادلاتی مشابه با معادله فوق برای بوگیری های همسو و غیرهمسو نیز استنتاج شده است.

از معادله شماره یك نتیجه می گیریم كه مقدار بخار پاششی مورد نیاز جهت جداسازی تركیبات فرار معین مانند اسید چرب :

- با فشار مطلق داخل بی بو كننده نسبت مستقیم دارد.

- با فشار تركیبات فرار نسبت عكس دارد.

- با راندمان كلی تبخیر نسبت عكس دارد.

از فاكتور (ln Va/V0) نیز می توان نتیجه گرفت :

- حذف تمام تركیبات فرار درخلال بوگیری غیرممكن است.

- قطع نظر از غلظت (تراكم) مطلق مواد فرار، نصف كردن غلظت یك ماده فرار معین همان مقدار بخار تفكیك كننده لازم دارد.

روغن های خوراكی حاوی تركیبات گوناگون با فراریت خاص خود هستند.(شكل ۲) درتصفیه فیزیكی عمده این تركیبات اسیدهای چرب آزاد هستند كه لازم است جدا شوند. جدا از اسیدهای چرب، دیگر تركیبات فرار خواه مانند توكوفرول ها و استرول ها با ارزش و یا مانند عوامل ایجادكننده برگشت عطر و طعم، باقیمانده آفت كش ها، هیدروكربن های آروماتیك چندحلقه ای سبك، دیوكسین ها ناخواسته، نیز درخلال بوگیری حذف می شوند.

شكل ۲ : ارتباط بین فشار بخار و دما جهت تركیبات مختلف در روغن های خوراكی (منحنی سمت راست : منواولئین)

راندمان تبخیر E در معادله یك فاكتور ویژه طراحی بوگیری است. این عامل بایستی نشان دهنده مقیاسی از چگونگی اشباع شدن تركیبات فرار كه عامل جداكننده (بخار) درطول تماس با روغن می آورد باشد. در وضعیت ایده آل E=1 است اما راندمان تبخیر بوگیری های صنعتی بسته به نوع طراحی (شكل هندسی تزریق بخار، عمق لایه روغن، حذف برگشت و ..) ۰٫۷-۰٫۳ است.

اثرات حرارتی

هدف دیگر بوگیری تخریب حرارتی تركیبات مولد طعم و رنگدانه های حساس به حرارت است. اثر دوم رنگبری حرارتی نامیده می شود و بیشترین اهمیت را درطول بوگیری/تصفیه با بخار روغن پالم پیدا می نماید كه تخریب حرارتی كاروتن ها مدنظر است. تخریب حرارتی كاروتن در ۲۱۰ درجه سانتی گراد خیلی آهسته است اما در دمای ۲۶۰ درجه سانتی گراد تنها درچندین دقیقه گرفته می شود. این یكی از دلایلی است كه چرا روغن پالم در ۲۶۰ درجه سانتی گراد بوگیری می شود.

اما به هرحال یك روندكلی برای كم كردن بارحرارتی (مدت زمان ماندن در دمای بالا) درخلال بوگیری به كار می رود. این سیرتكامل تدریجی به سوی شرایط فرآیند ملایم تر باعث افزایش آگاهی درخصوص اثرات بالقوه زیان بخش فرآورده های حاصل از تخریب حرارتی مانند اسیدهای چرب ترانس، تری گلیسریدهای پلیمریزه شده و استرهای گلیسیدیل كه می توانند درطول بوگیری تشكیل شوند می شود. علاوه بر این حفظ خصوصیات طبیعی روغن تا حد زیادی مد نظر است.

بوگیری اثربخش : تلفیق جداسازی و اثر حرارتی

بوگیری كامل مجموعه فرآیند شامل حذف مواد فرار مولد برگشت طعم كه از قبل در روغن رنگبری شده وجود داشته اند و همچنین مواد مولد برگشت طعم كه درطول تخریب حرارتی تركیبات ایجاد كننده طعم و بوی نامطبوع با وزن ملكولی بالا تشكیل می شوند است. حذف تركیبات گروه اول شبیه جداسازی اسیدهای چرب آزاد است و می توان در مدت زمان كوتاهی به آن نائل شد. بوگیری با زمان طولانی تر جهت تبدیل تركیبات مولد طعم و بو با وزن ملكولی بالا به مواد فرار مولد طعم كه قابل جداسازی از روغن می باشند نیاز است.

درعمل این بدین معنی است كه زمان یك پارامتر فرآیندی مهم جهت بدست آوردن یك روغن بدون طعم و بو و پایدار است. اگر زمان بوگیری خیلی كوتاه باشد، بعضی از مواد مولد طعم و بوی نامطلوب در روغن بوگیری شده باقی خواهند ماند كه نتیجه این امر ایجاد طعم و بوی نامطلوب درطول دوره مدت نگهداری یا مصرف روغن است. این پدیده كه تحت عنوان برگشت طعم معروف است به خوبی شناخته شده است ولی درعین حال درك درستی از این پدیده وجود ندارد.

۳- كیفیت روغن بوگیری شده

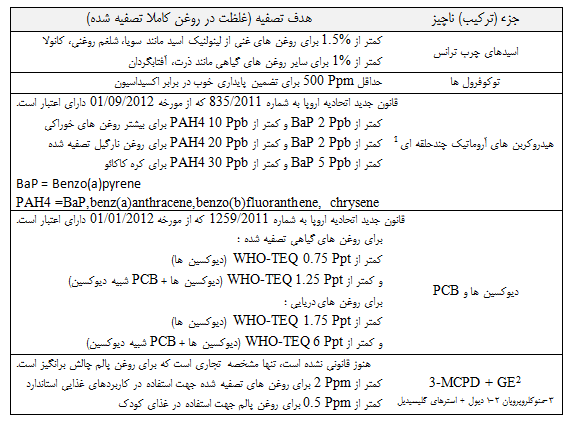

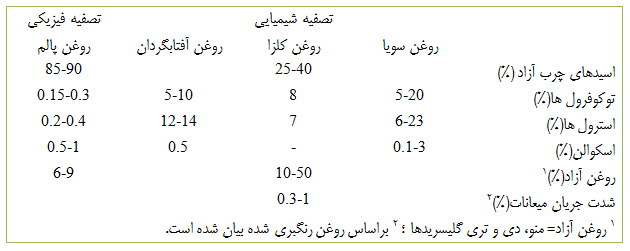

كیفیت روغن بوگیری شده عمدتا به وسیله پارامترهای كیفیت سنتی نظیر مقدار كم اسیدهای چرب آزاد باقیمانده، پایداری بالا در برابر اكسیداسیون، رنگ روشن و بدون طعم و بو ارزیابی می شود. علاوه بر این لازم است روغن های خوراكی با كیفیت بالا حاوی میزان پایین اسیدهای چرب ترانس، مقادیر بالای آنتی اكسیدان های طبیعی (توكوفرول ها)، میزان پایین تری گلیسریدهای پلیمری و اكسید شده و فاقد تركیبات آلوده كننده یا محصولات تخریب باشند. اهداف تصفیه جهت این اجزای ناچیز در جدول ۲ داده شده است.

جدول ۲ : اهداف تصفیه جهت اجزای ناچیز گوناگون موجود در روغن های خوراكی

۴- شرایط فرآیند بوگیری

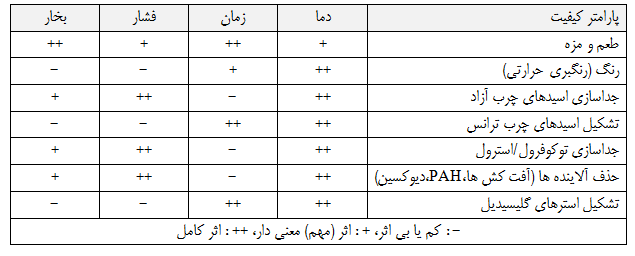

فرآیند بوگیری كاملا تحت تاثیر ۴ پارامتر فرآیندی قرار دارد ۱- دما ۲- زمان ۳- فشار ۴- مقدار بخار تفكیك كننده

اثرات شرایط فرآیند بر روی پارامترهای استاندارد كیفیت و كیفیت تغذیه ای روغن تصفیه شده به خوبی درك شده است و در تالیفات مختلف شرح داده شده است.جهت بررسی این اثرات جدول شماره ۳ را ملاحظه نمایید.

جدول ۳ : اثر متغیرهای فرآیند بر روی كیفیت روغن بوگیری شده

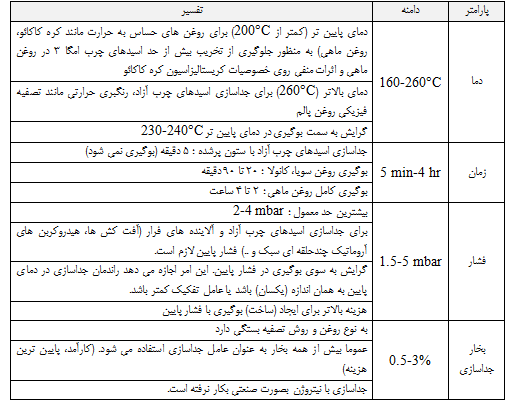

پارامترهای فرآیند بهینه به نوع روغن (ویژگیهای روغن تصفیه و رنگبری شده) و فرآیند تصفیه بكار گرفته شده (شیمیایی یا فیزیكی) بستگی دارد اما محدودیت تجهیزات بوگیری موجود و نیاز به كاهش هزینه های عملیاتی نیز عوامل تعیین كننده هستند.محدوده عادی پارامترهای فرآیند بوگیری مختلف در جدول ۴ داده شده است.

جدول ۴ : شرایط قابل قبول فرآیند بوگیری روغن های خوراكی

۵- فرآیند بوگیری و تكنولوژی بی بو كننده

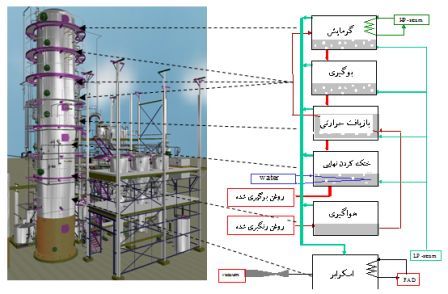

بوگیری یك فرآیند چند مرحله ای است كه هواگیری، گرمایش چند مرحله ای، بوزدایی-حذف اسیدیته و سرمایش چند مرحله ای روغن را در بر دارد.(شكل ۳)

شكل ۳ : نمایش شماتیك مراحل مختلف فرآیند بوگیری

هواگیری روغن

روغن صمغ گیری و رنگبری شده جهت جلوگیری از اكسیداسیون و پلیمریزاسیون قبل از رسیدن به دمای بی بو كردن هواگیری می شود. این عمل در یك مخزن مجزا خارجی كه به سیستم خلاء رنگبری (۵۰ میلی بار) وصل است یا در فشار یكنواخت پایین در یكی از قسمت های تجمیع شده در بوگیری انجام می شود. بعضی از تصفیه كنندگان جهت بهبود هواگیری یك مقدار كم بخار پاششی اضافه می نمایند.

گرمایش و سرمایش

گرمایش روغن معمولا در دو مرحله یا بیشتر انجام می شود. برای كم كردن هزینه خالص انرژی، روغن رنگبری شده ابندا در یك یا دومرحله در مبدل حرارتی با یكی از دو سیال روغن داغ یا بخار پیش گرم می شود.

می توان بیشترین بازیافت انرژی حرارتی (بالای ۸۵درصد) را در بوگیری های پیوسته بدست آورد كه روغن رنگبری شده بطور غیر مستقیم با روغن داغ بوگیری شده پیش گرم می شود. این بازیابی انرژی حرارتی معمولا در قسمت بازیافت انرژی حرارتی بوگیری رخ می دهد اما همچنین می تواند در یك مبدل حرارتی خارجی مجزا نیز انجام شود. هر دو گزینه موافقین و مخالفین خود را دارد. مبدل های حرارتی خارجی اثر بهتری در بازیافت حرارت بالا دارند و دسترسی بهتری جهت تمیز كردن فراهم می نمایند. از سوی دیگر، تبادل حرارت در داخل بوگیری درهم آمیختن (اختلاط) كمتر محصول و خطر كمتر رسوب را تضمین می نماید و همچنین تحت خلاء انجام می شود.

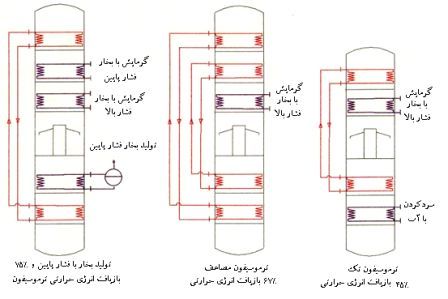

سیستم ترموسیفون یك روش ویژه بازیافت حرارت است كه در بوگیری های نیمه پیوسته استفاده می شود.(شكل ۴) بخار تولید شده در بخش سردكردن روغن در یك حلقه بسته به قسمت پیش گرمكن روغن جریان می یابد. این بخار در آنجا كندانس (میعان) شده و آب به قسمت سردكردن بر می گردد. با این روش، بسته به طراحی سیستم ترموسیفون (حلقه تك یا مضاعف، با یا بدون تولید بخار با فشار پایین) می توان به بازیافت حرارتی ۷۵-۴۵ درصد نائل شد.

شكل ۴ : گزینه های بازیافت حرارت ترموسیفون در بی بو كننده نیمه پیوسته

خنك كردن نهایی روغن می تواند تحت خلاء یا تحت فشار انجام شود. این كه كدام روش بهتر است موضوعی است كه همیشه مورد بحث بوده است.

بوگیری-حذف اسیدیته

به دلیل اینكه غلظت اكثر تركیبات فرار در روغن خیلی پایین است بایستی یك عامل جداكننده درطول بی بو كردن تزریق شود. بنا به دلایل اقتصادی، در اكثر موارد معمول بخار به عنوان عامل جداكننده استفاده می شود اما استفاده از نیتروژن نیز بصورت گسترده ای مطالعه شده است. نیتروژن یك گاز بی اثر است و از نظر تئوری استفاده از آن افت كمتر (عدم وجود هیدرولیز) و كیفیت بالاتر فرآورده های تقطیر حاصل از بوگیری را دارد. به هرحال در عملیات صنعتی نیتروژن عمدتا استفاده نمی شود زیرا یك گاز غیر قابل كندانس شدن (غیرقابل میعان) است. این امر باعث نیاز به سیستم خلاء خیلی گران تر درمقابل استفاده از بخار می شود كه قابل كندانس شدن (میعان) است.

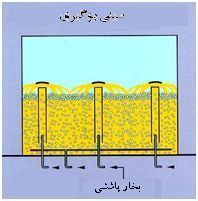

اكثر بوگیری های پیوسته و نیمه پیوسته به اصطلاح بوگیری های سینی نامیده می شوند كه مطابق با قاعده كلی جریان متقاطع كار می كنند. بو زدایی-حذف اسیدیته در چندین قسمت (سینی ها) انجام می شود كه بخار جداكننده به واسطه كوئل های پاششی مخصوص با سوراخ های خیلی ریز یا پمپ های بالابرنده بخار وارد روغن می شود. دومی (پمپ های بالابرنده بخار) با تازه كردن مداوم روغن در لایه بالایی (جایی كه بوگیری موثر انجام می شود) تلاطم خوبی می دهد، درنتیجه بوگیری با كارایی بالا را تضمین می نماید.(شكل ۵) یك حداقل عمق لایه روغن (بیشتر از ۰٫۸ متر) لازم است تا اجازه دهد پمپ های بالابرنده بخار به خوبی كار كنند.

شكل ۵ : اصول كاركرد پمپ های بالابرنده بخار برای وارد كردن بخار پاششی

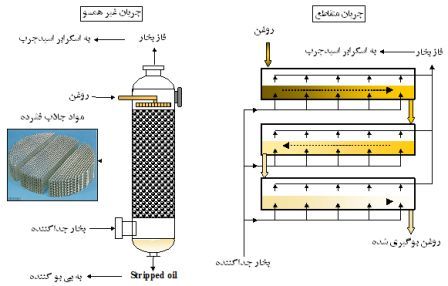

راندمان جداسازی یك بوگیری با جاسازی یك ستون پر جداكننده (ستون متراكم تفكیك) خیلی بهبود پیدا می كند. مانند یك جداكننده كه با مواد جاذب فشرده با مساحت سطح بالا (۳۵۰-۲۵۰ مترمربع بر متر مکعب) پرشده است. (شكل ۶) تماس جریان مخالف (غیر همسو) روغن و بخار جداكننده روی مواد جاذب فشرده باعث جداسازی خیلی موثر در زمان تماس كوتاه می شود.

شكل ۶ : اصول كلی جداسازی به روش جریان غیرهمسو (مخالف) و جریان متقاطع

چندین دهه است كه ستون های پر (برج های متراكم) در بوگیری روغن های خوراكی بكار برده می شوند. اغلب آنها برای افزایش ظرفیت بوگیری های موجود نصب شده اند. برج های متراكم جهت جداسازی اسیدهای چرب آزاد یا آلاینده های فرار مانند آفت كش ها، PCB(دی فنل های پلی كلرینه)، هیدروكربن های آروماتیك چندحلقه ای سبك خیلی كارا (موثر) هستند. زمان تماس (زمان ماندن) كوتاه مخصوصا آن را برای جداسازی اسیدهای چرب و آلاینده های فرار روغن های حساس به حرارت مانند روغن جلبك، روغن ماهی و كره كاكائو مناسب می نماید. درعین حال این زمان تماس كوتاه رنگبری حرارتی زیاد و همچنین بوگیری كامل انجام نخواهد داد. برای نیل به این هدف مخازن نگهداری اضافی قبل یا بعد از ستون پر (برج متراكم) تعبیه شده است.

سیستم های پالایش (شستشوی) بخار

بخاراتی كه بوگیری را ترك می كنند شامل بخار آب، تركیبات فرار مانند اسیدهای چرب آزاد، استرول ها، توكوفرول ها، آلاینده ها و …، مقادیر ناچیز روغن خنثی (منو، دی و تری گلیسریدهای تری آسیل گلیسرول) كه بصورت مكانیكی وارد شده است و مقداری مواد غیر قابل كندانس مانند هوا می باشد. میعان تركیبات فرار در یك شوینده (اسكرابر) انجام می شود و دست آورد آن محصول فرعی است كه فرآورده تقطیر بوگیری (عصاره بی بو) نامیده می شود.

میعان (كندانس شدن) به وسیله ایجاد یك تماس خیلی خوب بین فاز بخار داغ و عصاره سرد بی بو (میعانات سرد شده) كه تا اندازه ای در شوینده (اسكرابر) مجددا به گردش در آمده اند انجام می شود.در عمل این امر به وسیله مجموعه ای از افشانه های تعبیه شده در داخل مجرا یا بر روی یك بستر فشرده با ارتفاع محدود در داخل خود مخزن شوینده (اسكرابر) انجام می شود. جهت به حداقل رساندن سرریز و غلیان مواد چرب به داخل آب كندانسورهای بارومتریك معمولا یك گیرنده ذرات كوچك اضافی قبل از واحد خلاء نصب شده است.(شكل ۷)

روغن بوگیری

شكل ۷ : شستشوی مضاعف جهت میعان انتخابی اسیدهای چرب آزاد و توكوفرول ها (بوگیری De Smet)

طراحی خوب بك شوینده بایستی تلفیق حداكثر میعان شدن و بازیافت مواد چرب از فاز بخار با حداقل افت فشار (كمتر از ۱ میلی بار ، ترجیحا كوچك تر از ۰٫۵ میلی بار ) باشد.

بیشتر بوگیری ها یك شوینده دارند كه میعانات حاصل از یكبار بوگیری درآن جمع می شود. مقدار و تركیب و از اینرو نیز ارزش این جریان جانبی به وسیله چندین فاكتور شامل تركیب روغن فرآیند شده، نوع روش تصفیه بكار برده شده (شیمیایی یا فیزیكی) و همچنین شرایط بوگیری تعیین می شود. (جدول ۵) میعانات حاصل از بوگیری به روش تصفیه فیزیكی محتوای اسیدهای چرب آزاد خیلی بالایی دارند (بیشتر از ۸۵%) و اساسا جهت كاربردهای صنعتی ویژه مانند تولید صابون و اولئوشیمی استفاده می شوند. اخیرا فرآورده تقطیر بوگیری (عصاره بی بو) حاصل از تصفیه روغن پالم (اسیدهای چرب فرآورده تقطیر روغن پالم) به عنوان مواد اولیه جهت تولید بیودیزل (سوخت های زیستی) استفاده می شود. فرآورده تقطیر بوگیری (عصاره بی بو) حاصل از تصفیه شیمیایی به دلیل غلظت بالای تركیبات جزئی با ارزش مانند توكوفرول ها، استرول ها می تواند ارزش بالاتری داشته باشد. مخصوصا ارزش فرآورده تقطیر بوگیری حاصل از تصفیه شیمیایی روغن سویا بالاست. با احتساب قیمت توكوفرول های طبیعی، قیمت آن بین ۲۵-۱۵ دلار آمریكا برای هر تن روغن بوگیری شده متغیر است.

جدول ۵ : نمونه تركیبات فرآورده تقطیر حاصل از تصفیه روغن های خوراكی

درمورد تصفیه فیزیكی، بخش غنی از توكوفرول ها و استرول ها فرآورده تقطیر می تواند یه وسیله یك شوینده (اسكرابر) مضاعف بدست آید.(شكل ۷) ابتدا فاز بخار بصورت جزئی در دمای بالاتر كندانس (میعان) می شود. فرآورده حاصل عصاره تقطیر داغ نامیده می شود كه جزئی ترین تركیبات فرار مانند توكوفرول ها و استرول ها درآن تغلیظ شده اند. سپس میعان (كندانس شدن) قسمت اعظم تركیبات فرار باقیمانده (عمدتا اسیدهای چرب آزاد) در قسمت دوم، شوینده سرد انجام می شود. به شرطی كه دماهای میعان شوینده های سرد و گرم به درستی تنظیم شود، این روش جداسازی خیلی خوبی بین اسیدهای چرب آزاد و توكوفرول ها ارائه می دهد.

سیستم های خلاء

خلاء در بوگیری ها معمولا به وسیله تلفیق اجكتورهای بخار (بوسترها)، كندانسورهای (میعان كننده های) بخار و پمپ های خلاء مكانیكی (Liquid Ring) ایجاد می شود. این سیستم های نیرومند مناسب معمولا به فشار بوگیری بین ۲٫۵-۵ میلی بار می رسند اما مصرف بخار محرك بالا می باشد(بالای ۸۵% مصرف كل بخار). به وسیله سرد كردن آب كندانسورهای بارومتریك مصرف بخار محرك می تواند مقدار قابل توجهی (با ضریب تقریبی ۲٫۵-۳) كاهش یابد. به هرحال منفعت ناشی از مصرف كمتر بخار محرك بایستی درمقابل ظرفیت سرمایش اضافی مورد نیاز(مصرف برق بیشتر) سنجیده شود. فایده دیگر استفاده از سیستم خلاء آب بارومتریك سرد، میعان بهتر مواد فرار است كه فشار پایین تری در بوگیری (به عنوان مثال ۱٫۵ میلی بار ) می دهد.

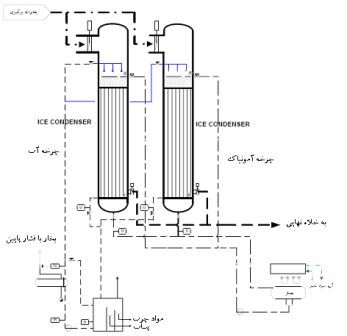

این سیستم های خلاء قدیمی بطور فزاینده ای شروع به جایگزین شدن با سیستم های میعان انجماد (یخ) خشك نموده اند. به وسیله چنین سیستم هایی بخار جداكننده بر روی كندانسورهای سطحی كه بصورت متناوب در دمای خیلی پایین (۳۰- درجه سانتی گراد) كار می كنند میعان (كندانس) می شود. انجماد موثر بخار و دیگر مواد فرار فشار خیلی پایینی در بوگیری (۱٫۵ میلی بار ) می دهد و همچنین قویا انتشار بو را كاهش می دهد. بطوریكه با سیستم خلاء آب بارومتریك سرد كندانسورهای انجماد (یخ) خشك انرژی الكتریكی فوق العاده زیادی می خواهند. سیستم های تجاری موجود مركب از دو كندانسور انجماد با لوله های مستقیم كه بصورت عمودی یا افقی تراز شده اند، یك واحد تبرید جهت ایجاد مبرد (ماده سردكننده) كه در لوله ها تبخیر می شود و یك مخزن برای یخ زدایی و پاك كردن لوله ها پس از یك دوره معین انجماد می باشد.(شكل ۸)

بوگیری روغن

شكل ۸ : نمودار جریان فرآیند یك نوع سیستم میعان انجماد خشك

۶- بوگیری های صنعتی (دستگاه های بی بوكننده صنعتی)

بوگیری روغن خوراكی به طرق مختلفی (پیوسته، نیمه پیوسته، روش بچ) با شكل هایی متفاوت از دستگاه های بی بوكننده (مخازن افقی یا عمودی، نوع سینی یا ستون های پر(متراكم)) انجام می شود. انتخاب مناسب ترین فن آوری فرآیند عمدتا به وسیله ظرفیت كلی واحد و تعداد تغییرات تغذیه تعیین می شود.

بی بو كننده های بچ (ناپیوسته)

روی هم رفته بی بو كردن بچ به دلیل هزینه عملیاتی بالا (مصرف بخار بالاتر، بازیافت حرارت پایین) و زمان طولانی تر فرآیند جذابیت كمتری دارد. به هرحال برای واحدهای با ظرفیت پایین (۵۰ تن در روز) یا واحدهایی كه بچ های كوچك تر با كیفیت متفاوت را فرآیند می كنند (مانند تصفیه كنندگان روغن ماهی)، یك بوگیری بچ هنوز بهترین گزینه است. جدا از هزینه سرمایه گذاری پایین، مزیت اصلی یك بی بو كننده بچ انعطاف پذیری بالاتر (پارامترهای فرآیند می توانند به سادگی مطابق با كیفیت روغن ورودی تنظیم شوند) و حداقل اختلاط بین دو بچ متوالی است.

بی بو كننده های نیمه پیوسته

بی بو كننده های نیمه پیوسته اساسا سیستم های بچی هستند كه برای ظرفیت های بیشتر طراحی شده اند. كاربرد اصلی آنها در كارخانجاتی با تغییرات متوالی تغذیه روغن های حساس به اختلاط می باشد( مانند كارخانجاتی كه چربی كره گیاهی و روغن های قنادی تولید می كنند). بازیابی حرارت به وسیله اكونومایزرهای غیر مستقیم مانند سیستم های ترموسیفون (شكل ۴) انجام می شود كه حرارتی بیشتر از آنچه كه در بوگیری های بچ می توان بدست آورد را بازیابی می كنند. اختلاط كمتر و زمان كوتاه تر برای تغییرات تغذیه (خوراك ورودی) مزایای اصلی بی بو كننده های نیمه پیوسته نسبت به بوگیری های پیوسته می باشد.

بی بو كننده های پیوسته

بی بو كننده های پیوسته بهترین گزینه برای كارخانجات با ظرفیت بالا هستند كه با یك نوع خوراك ورودی كار می كنند(چنانچه اكثر كارخانجات تصفیه امروزه اینگونه كار می كنند). مزایای اصلی هزینه های سرمایه گذاری مناسب، قابلیت بازیافت حرارت بالا و تعمیر و نگهداری آسان است.

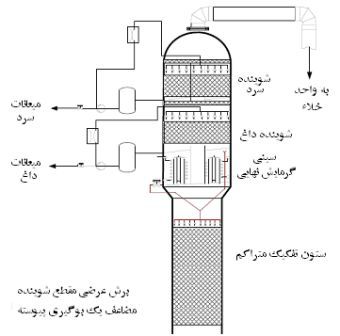

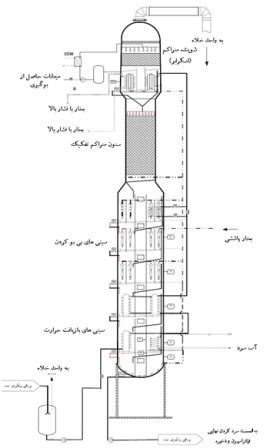

بی بو كننده های عمودی نوع سینی عموما بیشترین نوع بوگیری های مورد استفاده هستند. طراحی آنها بر اساس سری (مجوعه) سینی هایی (بخش هایی) است كه در داخل یك بدنه استوانه ای بصورت عمودی بر روی هم قرار گرفته اند و هر سینی برای كار خاصی (عملكرد مخصوصی) طراحی شده است.كلیه فرآیندها (بازیافت حرارت، گرمایش و سرمایش نهایی، بی بو كردن) در یك مخزن واحد تلفیق شده است. ایده یك مخزن واحد اجازه نصب و تعمیر و نگهداری آسان و ارزان تر را می دهد وخطر نشتی های ناخواسته هوا را كمتر می كند.

اكثر روغن های خوراكی در دمای بالا (۲۶۰-۲۳۰ درجه سانتی گراد) بوگیری می شوند اما رشد تقاضا از سوی فرآیندكنندگان روغن جهت كم كردن بار حرارتی (مدت زمان ماندن در دمای بالا) در خلال بوگیری وجود دارد. این امر مخصوصا مستلزم به حداقل رساندن واكنش های تخریب حرارتی مانند تشكیل اسیدهای چرب ترانس در روغن های سویا و كلزا، تشكیل استرهای گلیسیدیل در روغن پالم است. این اثرات منفی حرارتی می تواند با استفاده از ستون های پر (متراكم) یا بی بوكننده های با دمای دوگانه (شكل ۹) به حداقل رسانده شود. این بوگیری ها به منظور رسیدن به بهترین سازش بین زمان ماندن مورد نیاز جهت بوگیری واقعی (زمان بیشتر در دمای كم) و رنگبری حرارتی و جداسازی تركیبات فرار (زمان كوتاه تر در دمای بالاتر) در دو دمای متفاوت كار می كنند. ایده دمای دوگانه با موفقیت در مقیاس صنعتی مطرح شد. هر دو ایده دمای كوتاه و زمان بالا، دمای بالا و زمان كوتاه بكار برده شدند.

بوگیری روغن

شكل ۹ : بوگیری با دمای دوگانه با ستون متراكم

۷- مسیر آینده

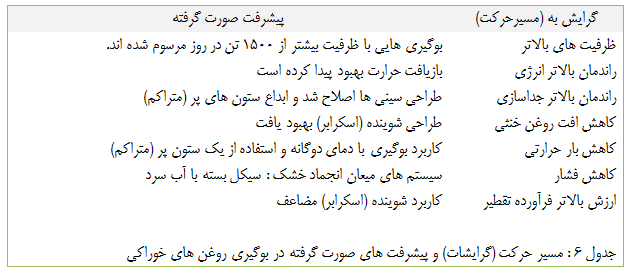

در سیر تاریخی طراحی كلیات بوگیری روغن های خوراكی، توضیح داده شده توسط لی و كینگ در سال ۱۹۳۷ تا روند فعلی، بی بو كردن روغن های خوراكی روبسوی فرآیند پیوسته با كنترل اتوماتیك است. این روزها با نیاز مداوم جهت فرآیند با كارایی بیشتر (هزینه های عملیاتی پایین تر، بازده بالاتر روغن تصفیه شده و ارزش گذاری بهتر جریان های فرعی) پیشرفت های جدیدی در بوگیری روغن های خوراكی ایجاد شده است و توجه به كیفیت تغذیه ای روغن های خوراكی افزایش یافته است.(جدول ۶)

اصولا با نصب بوگیری های پیوسته با ظرفیت بالاتر هزینه های ثابت كاهش می یابند. امروزه بی بو كننده هایی با ظرفیت بیشتر از ۱۵۰۰ تن در روز به ویژه برای بی بو كردن روغن های تجاری مانند روغن های پالم و سویا كم و بیش مرسوم شده اند. هزینه های متغیر فرآیند با مصرف انرژی جهت گرمایش روغن، ایجاد خلاء و تولید بخار جداكننده تعیین می شوند.

جهت تضمین كیفیت خوب تغذیه ای، با هدف به حداقل رساندن تخریب حرارتی و به حداكثر رساندن جداسازی آلاینده ها شرایط فرآیند بهینه شده است. این امر می تواند به وسیله بكارگیری بوگیری با دمای دوگانه/ و یا انضمام یك ستون تفكیك متراكم بدست آورده شود. كاهش بیشتر بار حرارتی می تواند با بكارگیری سیستم های خلاء قوی تر (سیستم های خلاء آب بارومتریك سرد یا میعان انجماد خشك) انجام شود.

=====================

منبع : کتابخانه چربی ها و روغن های خوراکی، انجمن شیمیدانان روغن آمریکا

ترجمه : سعيد نجدپور

=====================

4 دیدگاه ها

سلام.ممنون .خیلی خوب بود.از دست اندرکاران وبسایت به این خوبی سپاسگزارم

دورود

مطلب کامل و مفیدی رو به اشتراک گذاشتید سپاسگزارم و ممنون میشم درمورد بو بری روغن بزرک مطلبی رو در سایت بگذارید یا ایمیل بفرمایید

سپاس

خیلی عالی وپربار بود..چطور میشه که انیزیدین رو دربی بوسازی کاهش داد.یاچه عواملی باعث میشود که انیزیدین بعد بی بو ازقبل ان بیشتر شود..لطفا راهنمایی کنین

سلام عالی بود.دلایل بالارفتن انیزیدین بعد ازبی بوسازی چیست